Präzision beim schnellen Werkzeugwechsel

Laser

Einzel- und Sonderbauteile mit spanender Bearbeitung stellt die Jara CNC Zerspanungstechnik GmbH aus Saterland, Niedersachsen, her. Das Kerngeschäft bedeutet häufige Werkzeugwechsel an den Maschinen und vor jedem Einsatz ein exaktes Einstellen der Werkzeuge. Um Aufwand einzusparen und gleichzeitig prozesssicher zu arbeiten, setzt der Lohnfertiger auf ein vollautomatisiertes Werkzeugeinstell- und Messgerät von Hahn+Kolb. Damit sind Messen, Einstellen und Überprüfen in nur einem Arbeitsschritt möglich. Die Daten fließen anschließend direkt zu den CNC-Maschinen.

PRAXIS – Messtechnik

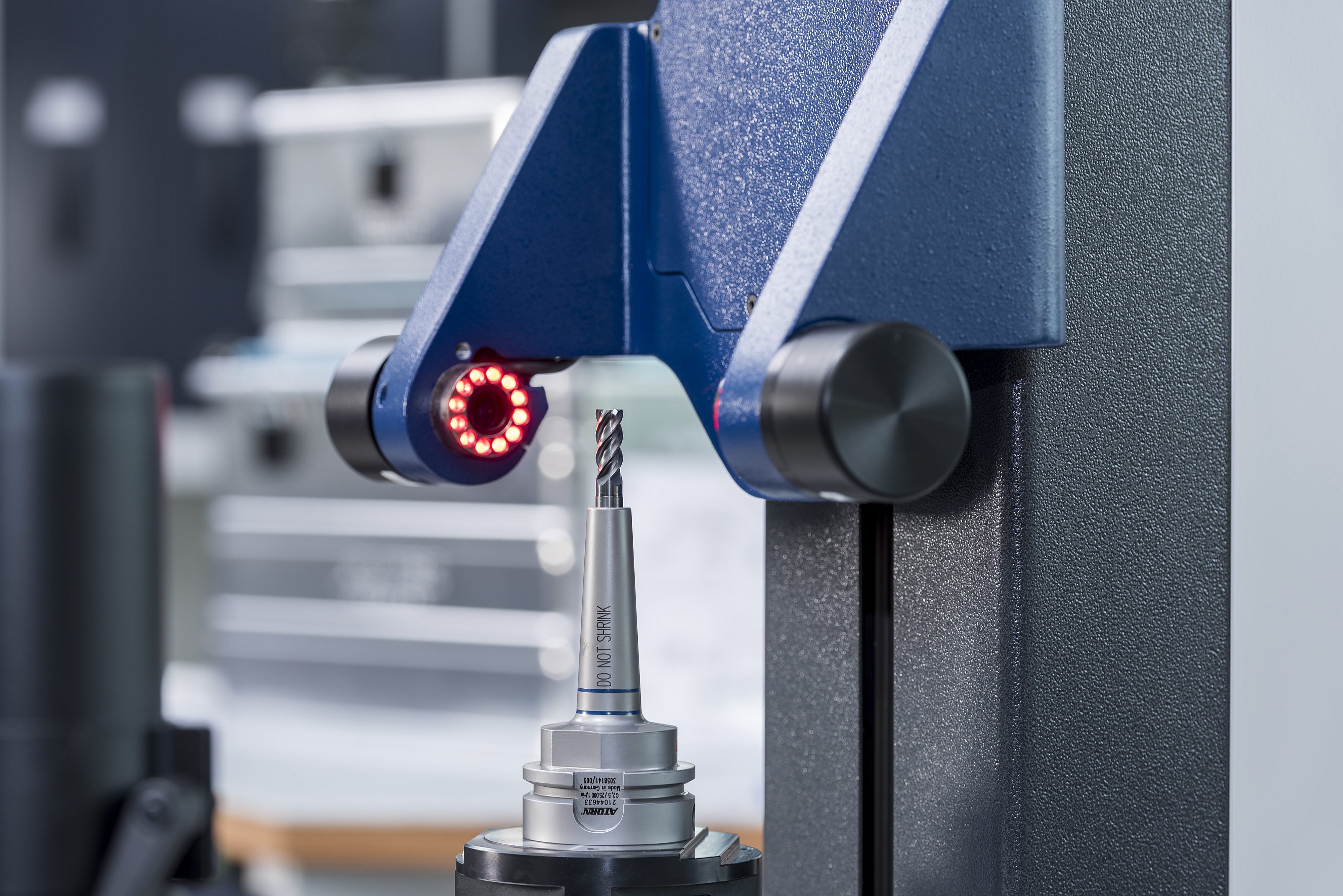

Eine CCD-Kamera und Auflicht-LEDs sorgen in Kombination mit 28-facher Vergrößerung für ein präzises Messergebnis. Fotos: Hahn+Kolb

In der Produktionshalle der Jara finden sich Schweißbaugruppen jeglicher Art, einerseits winzig klein oder auch bis zu acht Meter lang und zehn Tonnen schwer. Der Lohnfertiger ist spezialisiert auf die Produktion von Einzel- und Sonderbauteilen, fräst, bohrt, dreht und montiert sie.

Für die komplexen Zerspanungsprozesse der sensiblen Bauteile setzt Jara auf leistungsfähige Werkzeuge. Doch selbst das stärkste Werkzeug funktioniert auf einer CNC-Maschine nur dann wie gefordert, wenn die Werkzeugeinstellung absolut präzise ist.

Häufige manuelle Wechsel der unterschiedlichen Dreh- und Fräswerkzeuge bedeuteten in der Vergangenheit einen großen Zeitaufwand: Das Werkzeug wurde zunächst direkt an der Maschine vermessen, getestet und bei Bedarf neu eingestellt. Erst dann startete der eigentliche Bearbeitungsprozess. Inzwischen übernimmt das Atorn Werkzeugeinstell- und Messgerät von Hahn+Kolb diese Aufgabe. Das Gerät erledigt Messen, Einstellen und Prüfen voll automatisiert in einem Arbeitsschritt und schickt die Daten digital direkt an die CNC-Maschinen.

„Unser Maschinenpark umfasst modernste CNC-Maschinen für unterschiedliche Bearbeitungsschritte“, beschreibt Sven Fugel, kaufmännischer Leiter von Jara, die Produktion, „Vernetzung und Digitalisierung sind für uns und unsere Kunden ein zentraler Faktor und Mehrwert, mit dem wir Prozesse einfacher und effizienter gestalten.“

Einfach eingestellt

Das Einstellgerät misst das Werkzeug präzise und berührungslos. Zunächst spannt der Bediener das Werkzeug in die Werkzeugaufnahmespindel. Sie steht für eine hohe Rundlaufgenauigkeit und verfügt über integrierte Kalibrierkugeln. Damit sichert das Einstellgerät nach jedem Adapterwechsel automatisiert den Nullpunkt und trägt dadurch zur 100-prozentigen Kollisionsüberwachung bei.

- Sven Fugel (rechts) von Jara setzt auf das Messgerät von Atorn, um das bislang aufwändige Einstellen der Werkzeuge prozesssicher und einfach zu gestalten. Unterstützung kam von Uwe Müller, Hahn+Kolb; (links).

- Die Werkzeugeinstell- und Messgeräte erledigen drei Arbeitsschritte – Messen, Einstellen und Überprüfen der Werkzeuge – direkt in einem Durchgang.

- Das Gerät verfügt über eine Werkzeugaufnahmespindel SK50. Sie steht für eine hohe Rundlaufgenauigkeit und sichert nach jedem Adapterwechsel automatisiert den Nullpunkt und trägt dadurch zur 100-prozentigen Kollisionsüberwachung bei.

- Die Bedienung ist besonders einfach gehalten: Das Fadenkreuz springt automatisch an die zu messende Stelle. Relevante Werte werden direkt angezeigt.

- Die Messergebnisse werden übersichtlich dargestellt, lassen sich direkt und prozesssicher an die CNC-Maschine senden.

„Diese Automatisierung ist wichtig, um jederzeit neutrale, wiederholbare und vor allem zuverlässige Daten zu erheben“, sagt Uwe Müller, zuständiger Gebietsverkaufsleiter von Hahn+Kolb. Herzstück der Werkzeugeinstell- und Messgeräte ist ein Bildverarbeitungssystem mit leistungsstarker Kamera, dynamischem Fadenkreuz und automatischer Schneidformerkennung. Zunächst fährt der Optikträger – bestehend aus CCD-Kamera und hellem Auflicht-LED – direkt an die Werkzeugschneide heran, beleuchtet und vergrößert sie bis zu 28-fach. Das Fadenkreuz springt zur Werkzeugschneide und misst automatisch Schaft, Schneide, Winkel, Radius oder andere Vorgaben wie Länge und Durchmesser – eine zusätzliche Feineinstellung ist nicht nötig.

Über integrierte Kugelumlaufeinheiten der Schlittenführungen sichert das Gerät zudem ein laufruhiges, leichtgängiges Verfahren des Optikträgers für wiederholgenaue Messergebnisse. Dank scharfer Bilder lässt sich auch der Zustand der Werkzeuge detailliert prüfen: Verschleiß oder Ausbrüche an den Schneiden werden direkt auf dem Display des Einstellgeräts sichtbar. Hierzu kann der Anwender das Fadenkreuz manuell bewegen und die Helligkeit der LED regulieren.

„Der Nutzer hat stets den Überblick über die Einsatzfähigkeit der Werkzeuge und ihre richtige Einstellung“, weiß Müller. Nach einem Testbetrieb unter realen Bedingungen in der eigenen Fertigung war Fugel begeistert: „Uns haben vor allem die einfache Bedienung, eine deutliche Zeitersparnis und absolut präzise Ergebnisse überzeugt.“ Die Werkzeugeinstell- und Messgeräte von Atorn sind direkt für den Einsatz in der Produktion, also auch für die rauen Fertigungsumgebungen direkt neben den CNC-Maschinen konzipiert. Dazu ist unter anderem der Untertisch entsprechend robust und stabil konstruiert – und gleichzeitig platzsparend.

Digitale Vernetzung

Daten spielen in der modernen Fertigung eine immer wichtigere Rolle. So auch bei Jara: Bereits während des Messvorgangs speichert und dokumentiert das Gerät sämtliche Werkzeugdaten. Diese bilden die Basis für einen reibungslosen und nachvollziehbaren Produktionsprozess. Hierzu bietet die Software Image-Controller eine integrierte Werkzeugverwaltung, in der die Produktionsmitarbeiter beispielsweise Soll-Werte und Toleranzen hinterlegen, die das System automatisch abfragt und bei Abweichungen eine Warnung anzeigt.

Für den Export genügt ein Knopfdruck und die Ergebnisse werden entweder digital an die CNC-Maschine geschickt, als Liste aufgeführt oder können per Etikettendrucker erstellt und direkt auf das Werkzeug geklebt werden. Insbesondere über die digitale Vernetzung der Maschinen sind Fehler bei der Datenübertragung praktisch ausgeschlossen. Insgesamt bietet die Software über 100 verschiedene Ausgabeformate für angeschlossene Prozesse an.

Nach mehrmonatigem Einsatz des Geräts von Hahn+Kolb begrüßt Fugel vor allem den Wegfall des manuellen Einstellens der Werkzeuge sowie die digitale Anbindung an die CNC-Maschinen: „Wir können nun Werkzeuge wirklich haargenau einstellen und uns sicher sein, dass Werte und Toleranzen stimmen.“ Besonders die 1:1-Weiterleitung der Daten an die CNC-Maschinen macht die Abläufe prozesssicher und nachvollziehbar.

Uwe Schmelzer

Leiter Entwicklung und Anwendungstechnik Zerspanung

Hahn+Kolb