Transparente Linien beim Verpackungshersteller

Software zur Produktionssteuerung

Die Linhardt Group GmbH entwickelt und produziert clevere Verpackungen aus Aluminium und Kunststoff. Der Profi für innovative Verpackungslösungen hat sich im Laufe der Unternehmensgeschichte zum globalen Anbieter im Bereich der pharmazeutischen Aluminiumtuben aufgeschwungen. Seit 2022 wird »Cronetwork MES« im Rahmen einer umfassenden Digitalisierungsstrategie an allen Produktionsstandorten in Deutschland als führendes System am Shopfloor eingesetzt. BDE, MDE und Fertigungsfeinplanung sorgen für transparente, digital abgebildete Fertigungslinien, auf deren Basis kontinuierlich Optimierungsmaßnahmen abgeleitet und angestoßen werden können.

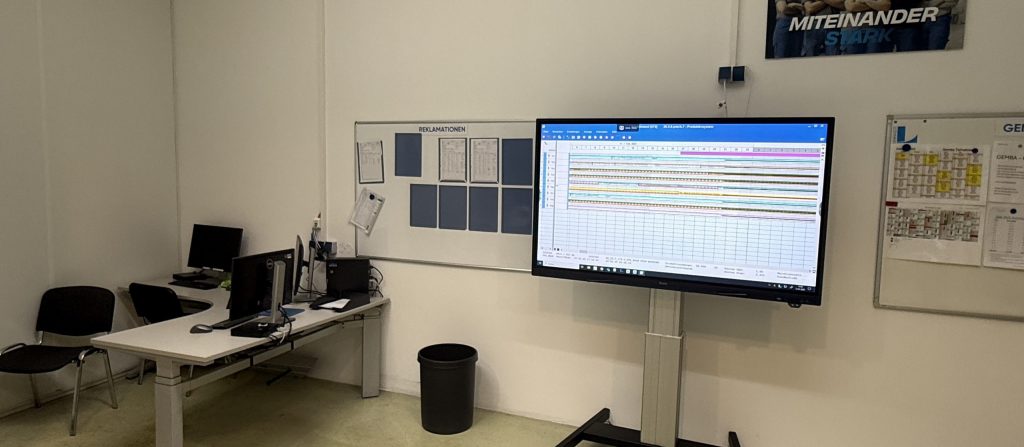

Die Mitarbeiterinnen und Mitarbeiter an den Linien sehen dank »Cronetwork MES« auf den ersten Blick, wo sie leistungsmäßig in ihrer aktuellen Schicht stehen und können daraus auch ableiten, wo Anpassungen notwendig sind. Bilder: Linhardt

Seit 1943 entstehen in den Fertigungshallen von Linhardt Tuben, Aerosoldosen, Röhrchen und Fläschchen aus Aluminium und Kunststoff für die Bereiche Pharma, Health oder Beauty. Vor allem im Bereich der pharmazeutischen Aluminiumtuben hat sich das Unternehmen in den vergangenen Jahren einen Namen gemacht. Auch einer der bekanntesten Filzstifte und Textmarker – der »Edding« – geht beim niederbayerischen Unternehmen vom Band.

Bei der Entwicklung der innovativen Produkte setzt man auf höchste Recyclingfähigkeit, Materialreduzierung sowie den Einsatz von teils 100 Prozent Recycling-Material. Nicht nur in der Produktentwicklung selbst genießt das Thema Nachhaltigkeit höchsten Stellenwert, auch in der strategischen Unternehmensausrichtung geht der Blick in die Zukunft.

Eine ausgeklügelte Digitalisierungsstrategie macht Linhardt mittlerweile zum Leuchtturm in Sachen IT & Digitalisierung. Vertreter der im Bayerischen Wald ansässigen Industriebetriebe kommen gerne vorbei, um sich von den innovativen Lösungen inspirieren zu lassen.

Fehlende Transparenz

Jährlich gehen an den deutschen Linhardt-Standorten in Viechtach, Pausa und Hambrücken 1,5 Milliarden Stück Verpackungen vor allem aus Aluminium, aber auch Kunststoff, an insgesamt 37 Linien vom Band. Um bei diesen Zahlen den Überblick zu behalten, braucht es Transparenz direkt am Shopfloor, die zuvor so nicht gegeben war.

An den Linien wurden nur wenige Zählwerte erfasst, und für die Verplanung von Aufträgen konnte man – abgebildet in SAP – auf Auftragsbeginn, Auftragsende und eine pauschale, ungenaue Gesamtrüstzeit zurückgreifen. Es standen praktisch keine auswertbaren Daten für stabile und reproduzierbare Prozesse zur Verfügung.

Die vorhandenen Informationen waren unzureichend und ungenau. Aufgrund der großen Zahl an täglichen Aufträgen, konnte man sich auch nicht jeden einzelnen Auftrag im Detail ansehen und einplanen. Die damit verbundenen Defizite lagen auf der Hand. Der Startschuss für ein umfassendes Digitalisierungsprogramm auch am Shopfloor war notwendig.

Zur Feinplanung

Ziel war es also, einerseits die Transparenz an den Linien zu erhöhen, um damit die Basis für weitere Optimierungsmaßnahmen zu schaffen, und andererseits auch, das bis dahin eingesetzte manuelle, tabellarisch aufgebaute Planungstool abzulösen und gegen eine zeitgemäße und zukunftsfähige Lösung auszutauschen. Fündig wurde Linhardt bei der Industrie Informatik GmbH und »Cronetwork MES« mit Maschinen- und Betriebsdatenerfassung sowie Feinplanung APS.

1,5 Milliarden Stück Verpackungen gehen an den Linhardt-Standorten jährlich vom Band. Robert Brückner ist Director IT & Digitalization.

Robert Brückner, Director IT & Digitalization bei der Linhardt Group, erinnert sich an die Ausgangssituation: »Vor Projektstart haben wir an jeder Linie gerade mal vier Messwerte erfasst. Diese Zahl wollten wir auf mehr als 100 Werte entwickeln. Dazu zählten Stückzähler, Maschinenzustände, Störungen, Geschwindigkeiten, Temperaturwerte und vieles mehr. Zudem sollten auch Maschinen- und Einstellparameter in Zusammenhang mit dem Fertigungsmaterial erfasst werden.« Die damit verbundenen Ziele waren optimierte Rüst- und Durchlaufzeiten sowie eine erhöhte Verfügbarkeit – eine stark optimierte »Overall Equipment Effectiveness«.

Vor allem das Thema Rüstzeit ist bei 50 Meter langen und aus zwölf bis 15 Einzelmaschinen bestehenden Linien von größter Bedeutung für Effizienz und Leistung. »Wir haben die Linien und Maschinen in einzelne Komponenten aufgeteilt und mit dem Wissen der einzelnen Fachbereiche theoretische Rüstzeiten für Aktionen wie Klischee- und Farbwechsel ermittelt. Diese wurden in Rüstblöcke zusammengefasst und in ˃Cronetwork MES˂ abgebildet. Die zugrunde liegende Logik liefert uns auf dieser Basis heute realistische, faktenbasierte Soll-Rüstzeiten«, betonte Brückner. Diese Informationen waren zuvor pauschal in SAP abgebildet, aber für die Planung bei einem großen Auftragsvolumen einfach zu ungenau. Heute liefern feingranulare und automatisch erfasste Teilrüstzeiten die nötige Transparenz, die es braucht, um die eigenen Prozesse optimieren zu können, während die Gesamtrüstzeiten wieder an SAP zurückgespielt werden.

Transparenz für Alle

Die zuverlässige Gegenüberstellung von Soll- und Ist-Rüstzeiten hat sich zu einer essenziellen Kennzahl für alle Unternehmensebenen entwickelt. Bei aller Komplexität im Hintergrund wird die grafische und inhaltliche Darstellung in Kombination mit der Schichtleistung je Linie an nahezu jedem Arbeitsplatz leicht verständlich und interpretierbar für die Shopfloor-Mitarbeitenden aufbereitet. Brückner erläutert: »Unsere Kolleginnen und Kollegen an den Linien sehen auf den ersten Blick, wo sie leistungsmäßig in ihrer aktuellen Schicht stehen und können daraus auch ableiten, wo Anpassungen notwendig sind. Die Soll-Kurven bezüglich Rüstzeiten werden zu Beginn jeder Schicht neu berechnet. Die angezeigten Daten beziehen sich immer auf die aktuelle, eigene Leistung.«

Die Mitarbeiterinnen und Mitarbeiter wurden aktiv in den digitalen Gestaltungsprozess miteinbezogen. Die gewonnenen Daten werden heute als Motivation gesehen, die Effizienz stetig zu verbessern.

Diese neue Transparenz wurde begrüßt. Brückner sagt: »Wir haben unsere Kolleginnen und Kollegen aktiv in den Gestaltungsprozess eingebunden. Die Daten werden heute als Motivation gesehen, die Effizienz laufend zu verbessern und gesteckte Ziele zu erreichen oder gar zu übertreffen. Selbst unser Prämiensystem baut heute darauf auf.«

Auch für die Produktionsleitung haben sich durch den aktuellen und validen, digitalen Blick auf das Fertigungsgeschehen neue Möglichkeiten ergeben. Die Shopfloor-Daten werden in einem Kiosk-Portal dargestellt, das entweder die aktuelle Leistung je Linie oder die Gesamtleistung in der Fertigung zeigt. Daraus können reaktionsschnell Maßnahmen ergriffen werden, sollten Rückstände oder Verzögerungen auftreten.

Tabelle ade

Neben der Schaffung transparenter Fertigungslinien, stand auch die Anschaffung eines modernen und zukunftsfähigen Planungstools ganz oben auf der Agenda bei Linhardt. Die bislang eingesetzte Plantafel stellte die Fertigungsaufträge ausschließlich in Listenform und tabellarisch dar. Sämtliche Planungsvorgänge, Sortierungen und Anpassungen waren manuell vorzunehmen und an eine Integration in SAP S/4 HANA war ohnehin nicht zu denken.

Brückner berichtet über die damalige Situation: »Wir hatten ein in seinen Möglichkeiten stark limitiertes Tool für die Fertigungsplanung im Einsatz. Hinzu kam, dass das Wissen über Planungsprozesse ausschließlich in den Köpfen unserer Planer existierte, was natürlich auch ein gewisses Risiko mit sich brachte.«

Parallel zu BDE und MDE überzeugten auch die Vorzüge von »Cronetwork Feinplanung APS« die Verantwortlichen und so wurde auch die Feinplanung auf neue Beine gestellt. »Wir haben damit die Produktionsplanung auf ein grafisches und teils sogar automatisiertes Niveau gehoben, das den hohen Linhardt-Qualitätsansprüchen gerecht wird. Unsere ˃Gemba-Walks˂ basieren heute auf den Daten und Informationen, die mittels ˃Cronetwork MES˂ zur Verfügung gestellt werden«, schildert Brückner den hohen digitalen Standard, auf dem mittlerweile gearbeitet wird.

Bei den wöchentlichen »Gemba-Walks« wird das aktuelle Fertigungsgeschehen digital dargestellt und besprochen. Die Grundlage dafür liefern die Daten und Informationen aus »Cronetwork MES«.

Mit den »Gemba-Walks« sind wöchentliche Zusammenkünfte der Verantwortlichen über alle Hierarchieebenen in speziell dafür vorgesehenen Räumen gemeint. Auf großen Touchscreens wird das aktuelle Fertigungsgeschehen digital dargestellt. Brückner ergänzt: »Wir treffen heute auf Daten basierende und damit valide, nachvollziehbare Entscheidungen am Shopfloor und darüber hinaus.«

Erfolgreicher Digitalisierungsboost

Laut Brückner hat »Cronetwork MES« den Digitalisierungsboost in der Fertigung geliefert, den es braucht, um auf hohem Level zu agieren. Neben den mehr oder weniger offensichtlichen und bereits erwähnten Optimierungen, ergeben sich weitere Vorteile. So sind die Qualitätsanforderungen an Linhardt als Zulieferer für den Pharma- und Medizinbereich sehr hoch. In den damit verbundenen, regelmäßigen Audits können die benötigten Daten und Informationen schnell und zuverlässig per Knopfdruck geliefert werden. Außerdem hat der Einsatz der modernen Systeme und Technologien Linhardt am Arbeitgebermarkt für motivierte und qualifizierte Arbeitskräfte noch attraktiver gemacht.

»Unsere Entscheidungen rund um die Produktion basieren heute auf zuverlässigen Daten und Informationen. Diese Transparenz an den Linien kommt vor allem durch den Einsatz von ˃Cronetwork MES˂ zustande und hilft uns enorm bei der Optimierung unserer Prozesse. Die Partnerschaft mit der Industrie Informatik GmbH ist zudem von einer gegenseitigen Wertschätzung geprägt – so konnte man sich auch in schwierigen Projektphasen immer wieder finden und lösungsorientiert arbeiten«, betont Brückner.