ML sagt Formabweichungen unter Werkzeugverschleiß beim Fräsen voraus

Software zur Qualitätssicherung

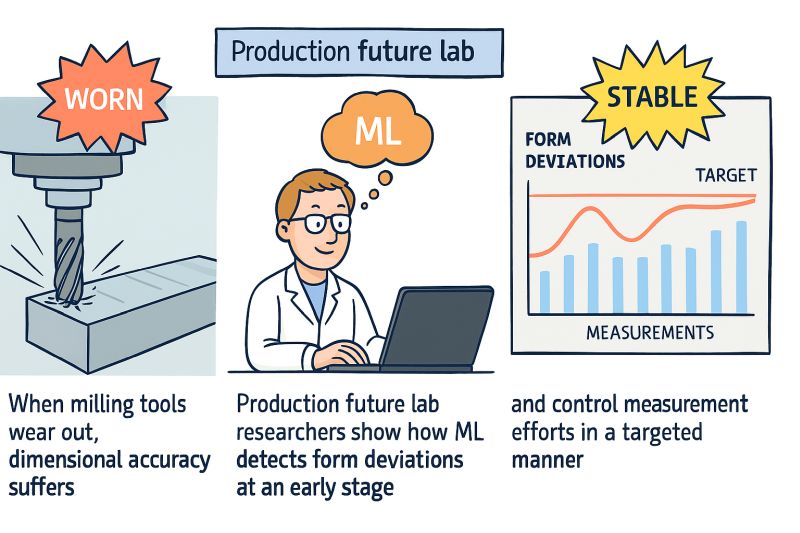

Wenn Fräswerkzeuge verschleißen, leidet die Maßhaltigkeit. Forschende des Zukunftslabors Produktion zeigen, wie Maschinelles Lernen (ML) Formabweichungen früh erkennt und Messaufwände gezielt steuert. So lassen sich Prozesse stabil halten – gerade bei hohen Stückzahlen und in sicherheitsrelevanten Branchen.

Bild: Kuhn-Fachmedien, KI-generiert

In Serienfertigungen verändern sich Bauteilgeometrien durch Werkzeugverschleiß. Das Team des Zukunftslabors Produktion nutzt ML, um diese Abweichungen vorauszusagen und dadurch Qualität und Ausschussquoten im Blick zu behalten. Der Fokus liegt auf Fräsprozessen, wie sie in der Metall- und Holzbearbeitung üblich sind. Die Modelle sollen zeigen, wie sich der Verschleiß eines Fräswerkzeugs konkret auf das Bauteil auswirkt – und zwar bevor die Toleranzen reißen.

So sind die Forschenden vorgegangen

Für das Training wurde ein Warmarbeitsstahl Block schichtweise abgefräst. Die Fräsbahnen verliefen wellenförmig in unterschiedlichen Radien, mit engen und weiten Kurven. Nach jeder Fräsbahn kam ein Messtaster zum Einsatz, der die Kontur mit 50 µm Raster aufnahm. Pro Ebene entstanden etwa 60.000 Messpunkte. Insgesamt wurden fünf Werkzeuge gezielt verschlissen und ein Datensatz mit 306.456 Punkten aufgebaut – eine solide Basis, um Zusammenhänge zwischen Prozesssignalen und Formfehlern zu lernen.

Erklärbarkeit und Zuverlässigkeit im Blick

Neben reiner Prognosegenauigkeit zählt in der Produktion die Nachvollziehbarkeit. Das Team analysierte daher die Modelle mit Partial Dependence Plots. Diese Diagramme zeigen, wie sich eine einzelne Eingangsgröße – etwa der Spindelstrom – auf die Vorhersage auswirkt, während andere Faktoren variiert werden. So wird sichtbar, ob das Modell plausible Grundzusammenhänge gelernt hat. Zusätzlich wurde die Modellunsicherheit betrachtet: Wie sicher ist die Aussage an einer bestimmten Stelle der Bauteilgeometrie, und wie gut korreliert diese Unsicherheit mit dem tatsächlichen Formfehler? Das schafft Orientierung für den Einsatz an der Linie.

Active Learning reduziert Messaufwand

Messzeit ist knapp. Mit Active Learning wählt das Modell selbst jene Punkte auf dem Bauteil aus, die für bessere Prognosen am meisten bringen. Praktisch bedeutet das: Der Algorithmus bewertet die Unsicherheit seiner Vorhersage und fordert dort gezielt eine neue Messung an. In den Experimenten variierten die Forschenden die Gewichtung der Auswahlkriterien und prüften, wie stark sich Qualität und Effizienz dadurch verbessern. Das Ergebnis: Statt flächig zu tasten, wird selektiv gemessen – mit Fokus auf Geometriebereiche, in denen das Modell unsicher ist oder hohe Fehler vermutet. »Active Learning macht es möglich, dass das Modell selbstständig die wichtigsten Messpunkte auswählt, um noch bessere Prognosen zu Formfehlern zu liefern. Damit können wir effizient zusätzliche Daten gewinnen und die Prozessüberwachung in Echtzeit verbessern – ein großer Vorteil für präzise Fertigung«, so Markus Rokicki von der Leibniz Universität Hannover (Forschungszentrum L3S).

Nutzen für die Praxis

Für Betriebe bedeutet der Ansatz:

– Frühzeitige Hinweise auf Geometrietrends unter Verschleiß statt reiner Endkontrolle.

– Zielgerichtete Messstrategie mit geringerer Tasterzeit pro Bauteil.

– Transparente Modelle, die ihre Aussagen erklären können und deren Unsicherheit einschätzbar ist.

Gerade in Branchen mit hohen Qualitätsanforderungen – etwa der Automobilindustrie – hilft das, Risiken zu senken und stabile Prozesse zu halten, ohne die Taktzeit unnötig zu belasten.

Fazit

Die Kombination aus erklärbaren ML-Modellen, Unsicherheitsbewertung und Active Learning zeigt, wie datengetriebene Qualitätssicherung in der Zerspanung aussehen kann. Statt Messungen breit zu streuen, werden Daten dort erhoben, wo sie den größten Informationsgewinn liefern. Das stärkt das Vertrauen in die Modelle und ermöglicht eine fokussierte Prozessüberwachung – ein praxisnaher Baustein für robuste Fertigung unter realem Werkzeugverschleiß.