Technische Präzision in der Medizintechnik

Systeme und Messmaschinen

Durch die Integration in automatisierte Fertigungsprozesse schafft 3D-Messtechnik reproduzierbare Ergebnisse, erhöht die Prozesssicherheit und bildet die Grundlage für stabile, zukunftsfähige Produktionsabläufe. Der Beitrag zeigt, warum hochauflösende 3D-Messtechnik für lasergeschnittene Hypotubes in der Medizintechnik unverzichtbar ist, um filigrane Strukturen, Defekte und funktionale Geometrien mit Mikrometerpräzision zuverlässig zu erfassen.

Das digitale 3D-Mikroskop erzeugt durch das Stapeln von Bildern aus verschiedenen Fokusebenen eine Tiefenschärfe. Es arbeitet schneller als ein Lasermikroskop, bietet jedoch nicht denselben Funktionsumfang: So fehlen etwa präzise Höheninformationen, die für bestimmte Messungen – wie etwa zur Bestimmung der Oberflächenrauheit – erforderlich wären. Bilder: Aerotech

Filigrane, lasergeschnittene Hypotubes für die Medizintechnik stellen höchste Anforderungen an Präzision und Prozesssicherheit. Hochauflösende 3D-Messsysteme erfassen kleinste Strukturen und Defekte zuverlässig, ermöglichen reproduzierbare Analysen und lassen sich flexibel in automatisierte Fertigungsprozesse integrieren. Damit wird die Basis für stabile und zukunftsfähige Produktionsprozesse gelegt.

Lasergeschnittene Hypotubes (LCHT) sind zentrale Komponenten minimalinvasiver medizinischer Anwendungen – von Katheter-Ablationen über Stent-Einsätze bis zu neurovaskulären Eingriffen. Ihre filigranen Metallröhrchen weisen Wandstärken im Mikrometerbereich auf und enthalten feinste Schnitte und Bohrungen.

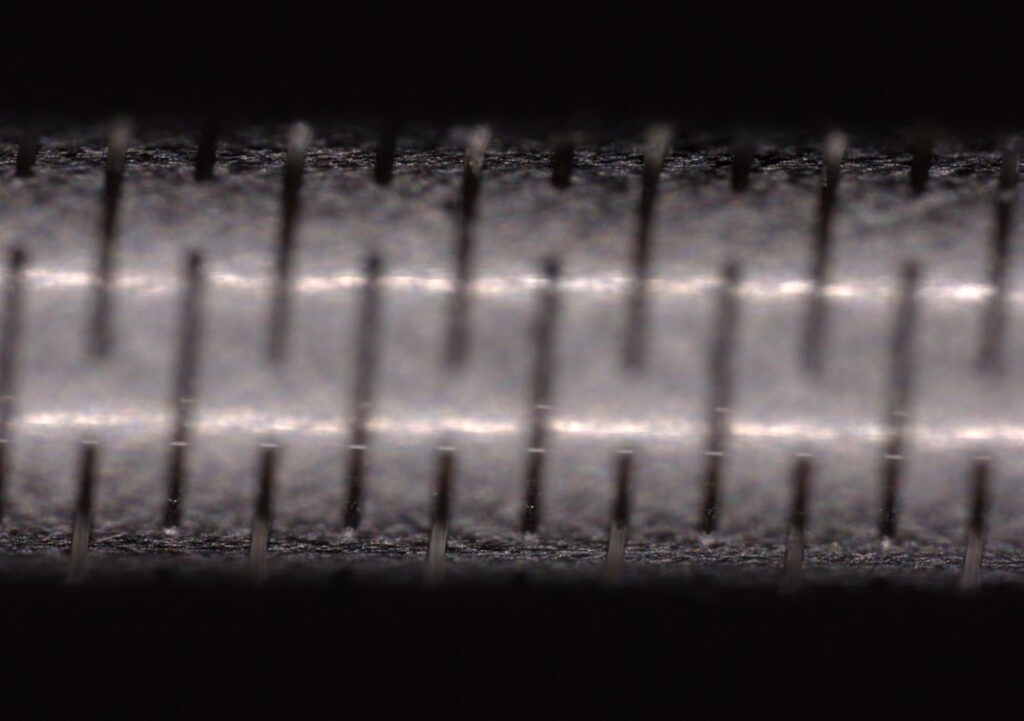

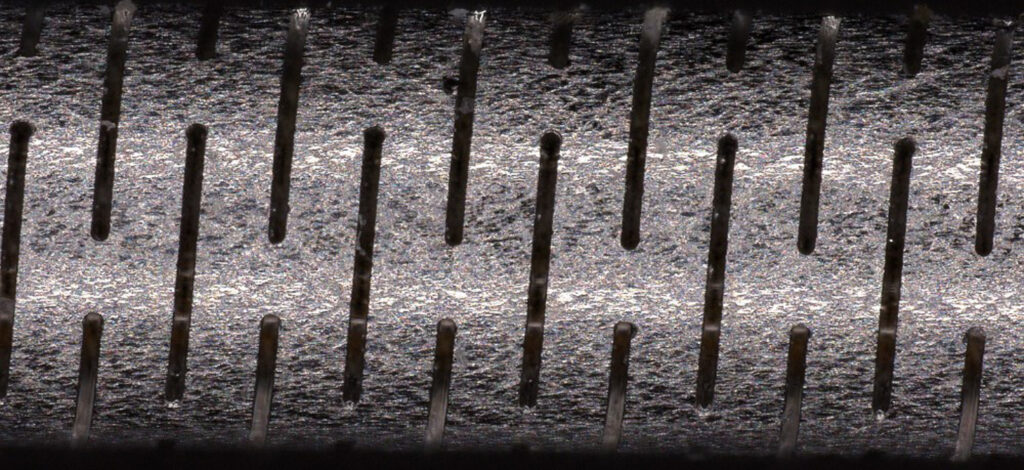

Ein lasergeschnittenes Hypotube (LCHT), wird mit einem Digitalmikroskop vermessen. Dieses Bild wurde bei 200-facher Vergrößerung aufgenommen.

Mit fortschreitender Miniaturisierung steigen die Anforderungen an die messtechnische Qualitätssicherung erheblich. Klassische Prüfverfahren stoßen schnell an ihre Grenzen, insbesondere wenn es um die Erfassung von komplexen, dreidimensionalen Strukturen geht. Moderne 3D-Messtechnik eröffnet neue Möglichkeiten, kleinste Features zuverlässig und reproduzierbar zu prüfen.

Mikrometerpräzision für Funktion und Sicherheit

Die exakte Vermessung der geometrischen Merkmale von Hypotubes ist für die Produktfunktion und Patientensicherheit unverzichtbar. Eine Faustregel besagt: Die Auflösung des Messsystems sollte mindestens drei- bis zehnmal feiner sein als das kleinste zu messende Feature.

Vollständig fokussiertes Bild einer Röhre, erzeugt durch Tiefenstapelung mehrerer Bildebenen. Diese Technik ermöglicht eine präzisere Anwendung der Messwerkzeuge.

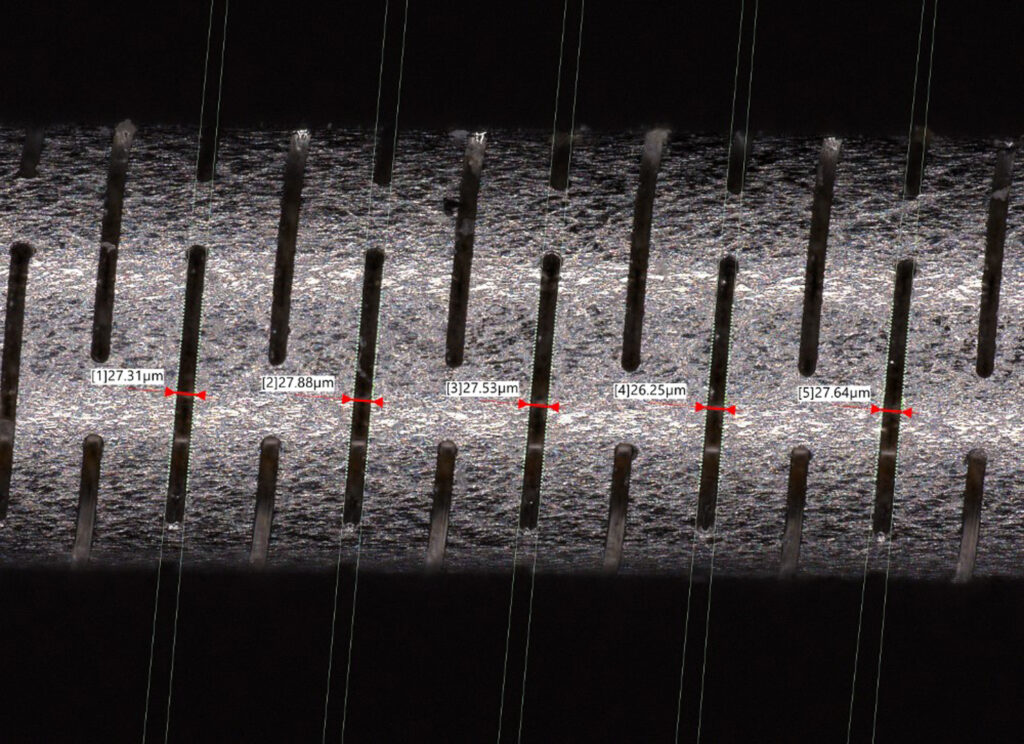

So müssen zum Beispiel Schnittbreiten von 30 Mikrometern mit mindestens drei bis zehn Mikrometern Auflösung erfasst werden. Nur so lassen sich minimale Abweichungen erkennen, die zu Materialschwächen oder Funktionsstörungen führen können. Präzision auf diesem Niveau sichert nicht nur die Einhaltung von Fertigungstoleranzen, sondern minimiert auch das Risiko klinischer Fehlanwendungen.

Eine strategische Entscheidung

Zwar sind 2D-Messsysteme weit verbreitet, doch sie stoßen bei zylindrischen oder mehrlagigen Hypotubes an ihre Grenzen. Die Krümmung der Röhrchen erschwert die Fokussierung und verhindert eine vollständige Erfassung von Neigungen oder komplexen Topografien.

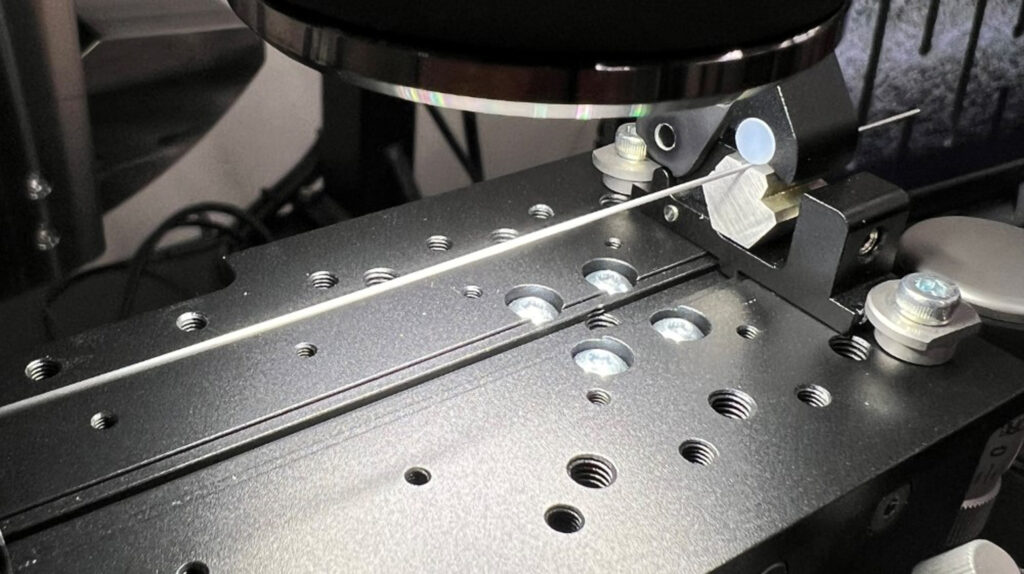

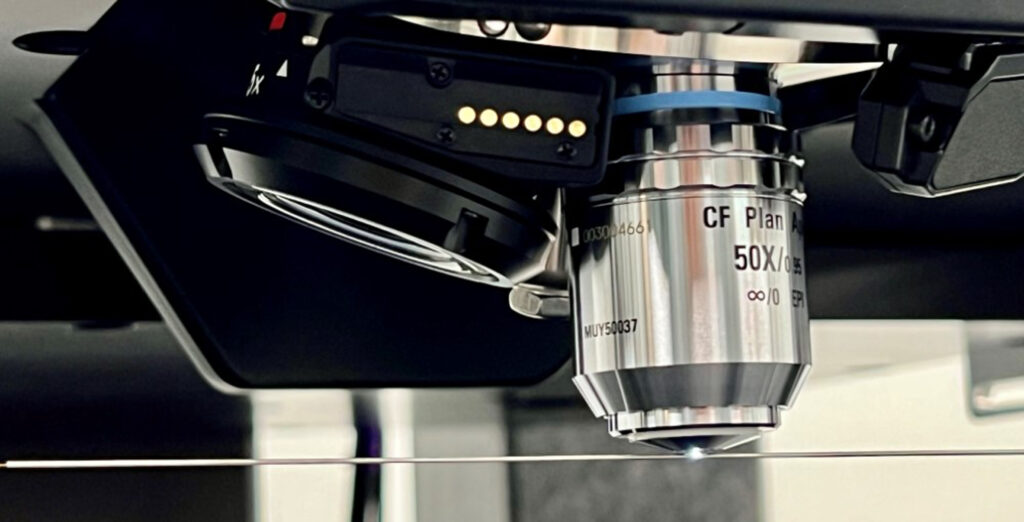

Ein 3D-Lasermikroskop bei der Vermessung eines Schnitts in einem lasergeschnittenen Hypotube: Der erzeugte Datensatz bildet eine vollständige 3D-Oberfläche ab.

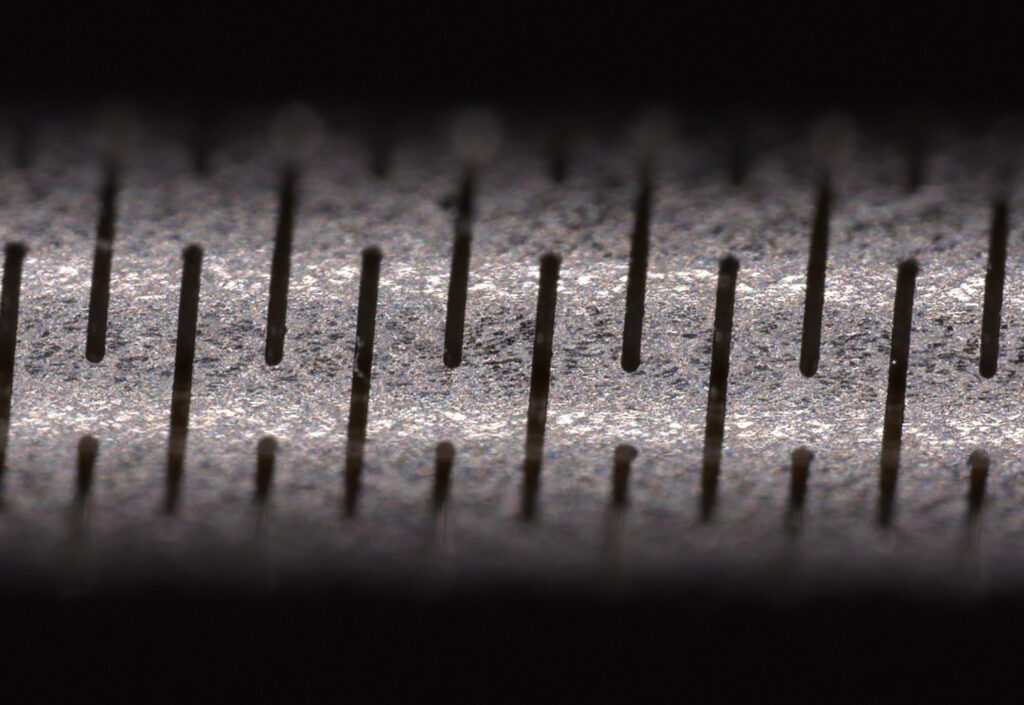

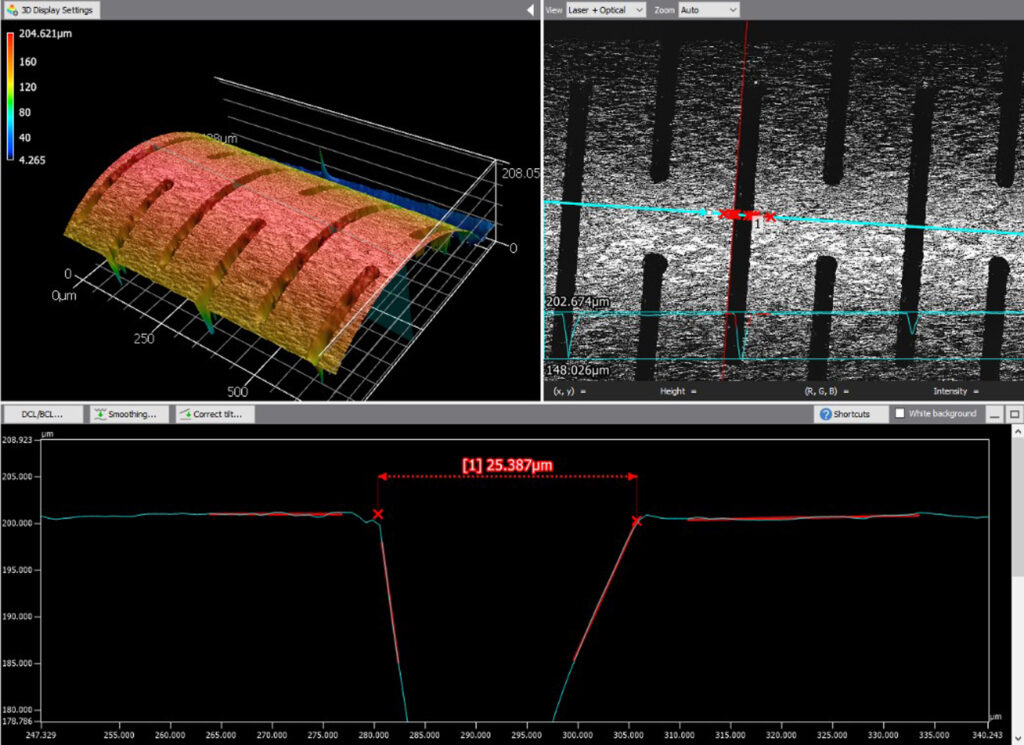

Zu sehen ist das optische 2D-Bild mit einer Höhenprofillinie, die über eine Laserschnittkontur gelegt wurde. Da ein vollständiger 3D-Datensatz vorliegt, lassen sich Referenzlinien auf den Innenwänden der Schnittkontur sowie auf der Oberseite des Rohrs definieren. Die Schnittpunkte dieser Linien ermöglichen eine präzise Bestimmung der Rohrbreite.

Dreidimensionale Systeme erfassen zusätzlich Höheninformationen (Z-Achse) und erzeugen einen vollständigen 3D-Datensatz der Oberfläche. Schräge Bohrungen, abgeschrägte Schnitte und variable Wandstärken lassen sich damit präzise vermessen, die räumliche Analyse wird objektiv, reproduzierbar und softwaregestützt auswertbar.

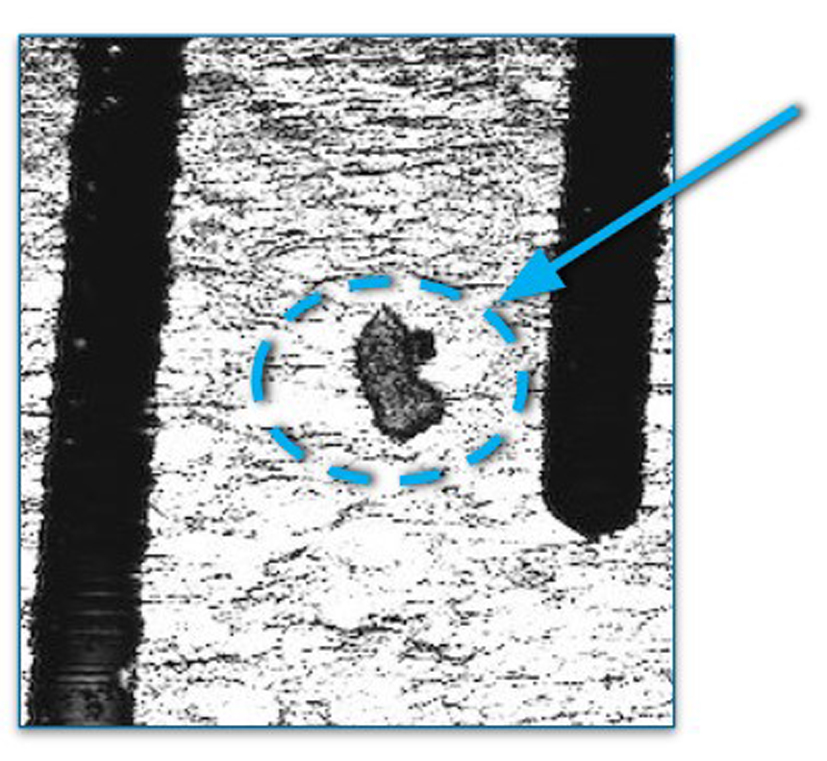

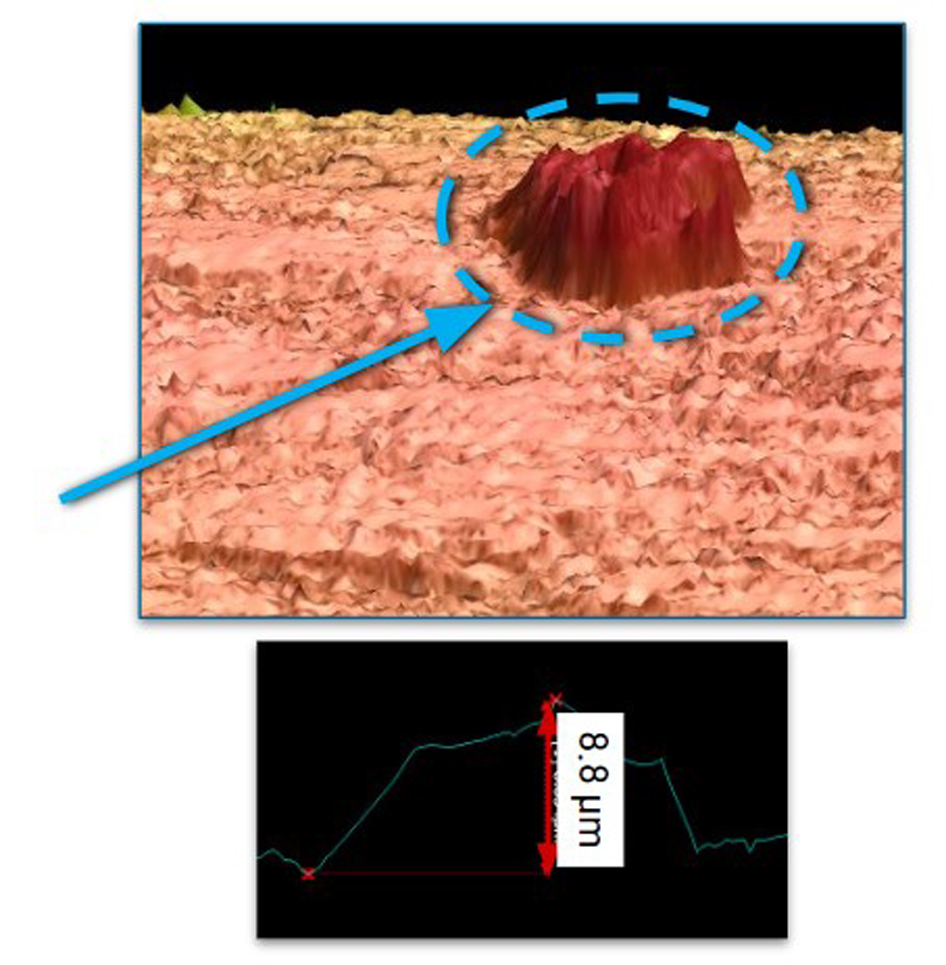

Die Z-Achse liefert entscheidende Informationen zur Charakterisierung von Defekten. Wo 2D-Bilder nicht zwischen Ein- und Auswölbung unterscheiden können, lassen sich mit 3D-Daten Art und Ausmaß von Materialabweichungen exakt bestimmen. Außerdem können funktionale Merkmale wie Symmetrien, Schnittwinkel oder Schnittbreiten überprüft und mit Konstruktionsvorgaben abgeglichen werden.

Mithilfe der 3D-Daten lässt sich die Oberfläche im Winkel betrachten – so wird deutlich, dass es sich bei dem sichtbaren Defekt um einen Überstand handelt. Dieser kann vermessen und mit den Spezifikationen abgeglichen werden. In diesem Fall beträgt die ermittelte Fehlerhöhe 8,8 Mikrometer.

Für unterschiedliche Anforderungen

Abhängig vom Anwendungsfall haben sich drei Technologiekonzepte in der Praxis bewährt:

- Konfokale Mikroskope: Bieten höchste Auflösung und Schärfentiefe. Ideal für Einzelteilprüfungen, Produktentwicklung und Prozessvalidierung. Sie sind jedoch relativ langsam, sodass eine flächendeckende Inline-Prüfung nur eingeschränkt möglich ist.

- Digitale Bildverarbeitungssysteme: Erzeugen 3D-Daten durch Stapelung mehrerer Bildebenen. Sie liefern eine gute Balance zwischen Geschwindigkeit und Messauflösung, eignen sich für Stichprobenkontrollen und Serienprüfungen.

- Konfokale 3D-Sensoren: Vereinen hohe Auflösung mit schneller Datenerfassung. In Kombination mit Motion-Control-Technologie können komplette Hypotube-Oberflächen flächig und wiederholgenau vermessen werden. Sie eignen sich besonders für automatisierte Fertigungslinien, da die Systeme modular und flexibel integrierbar sind.

Integration in Fertigungsprozesse

Die Leistungsfähigkeit der Messtechnik zeigt sich erst in Verbindung mit präziser Positionierung und effizienter Auswertung. Motion-Control-Systeme ermöglichen eine hochgenaue Bewegungssteuerung der Sensoren, während Softwarelösungen Datensätze automatisch klassifizieren und geometrische Abweichungen analysieren. Dies reduziert den manuellen Auswertungsaufwand und sorgt für konsistente Ergebnisse – auch bei großen Stückzahlen.

Ein konkretes Beispiel verdeutlicht die Genauigkeit: Mit konfokaler Messtechnik wurden Schnittbreiten entlang einer Hypotube an mehreren definierten Punkten überprüft. Die Messungen waren jederzeit reproduzierbar, die Software klassifizierte Defekte automatisch und lieferte klare Entscheidungsgrundlagen für Fertigungs- und Prozesskontrolle. Die Wiederholgenauigkeit lag im ungünstigsten Fall bei 1,2 Mikrometern – ein Wert, der die Anforderungen der Medizintechnik übertrifft.

Vorteile der 3D-Analyse

3D-Messtechnik liefert entscheidende Vorteile gegenüber klassischen 2D-Methoden:

- Vollständige Topografieerfassung für präzise, objektive Ergebnisse

- Differenzierte Analyse von Defekten (Dellen, Überstände, Kratzer)

- Überprüfung funktionaler Geometrien (Schnittbreite, Winkel, Symmetrien)

- Reproduzierbare Ergebnisse bei wiederholten Messungen

- Automatisierte Klassifikation zur Prozess- und Qualitätssicherung

Damit werden auch kleinste geometrische Abweichungen zuverlässig erkannt, dokumentiert und ausgewertet. Die Daten können für Prozessoptimierungen, Fertigungsfreigaben und kontinuierliche Qualitätsverbesserung genutzt werden.

Ein Schlüssel für Präzision und Prozessstabilität

Die Prüfung von Hypotubes zählt zu den anspruchsvollsten Aufgaben der medizintechnischen Qualitätssicherung. Mit modernen 3D-Messsystemen lassen sich auch komplexe, filigrane Strukturen präzise erfassen.

Entscheidend ist die Wahl des geeigneten Systems, die Kombination aus hochauflösenden Sensoren und präziser Bewegungssteuerung sowie die Integration in bestehende Fertigungs- und Auswertestrukturen. Wer frühzeitig auf 3D-Messtechnik setzt, schafft die Grundlage für reproduzierbare, effiziente und zukunftssichere Produktionsprozesse in der Medizintechnik.