Inline-3D-Messtechnik für Prozessintegration

Systeme und Messmaschinen

Im Verbundprojekt DIKUQ wurde ein inlinefähiges, flächengestütztes 3D-Messsystem entwickelt, das großformatige Stahlbleche in Echtzeit erfasst und einen automatisierten Soll-Ist-Abgleich mit CAD-Daten ermöglicht. Die durchgängige Integration der Messtechnik in die kaltplastische Umformung reduziert manuellen Prüfaufwand, erhöht Reproduzierbarkeit und schafft die Basis für eine datengestützte, kontinuierliche Qualitätskontrolle insbesondere bei Einzel- und Kleinserienfertigung.

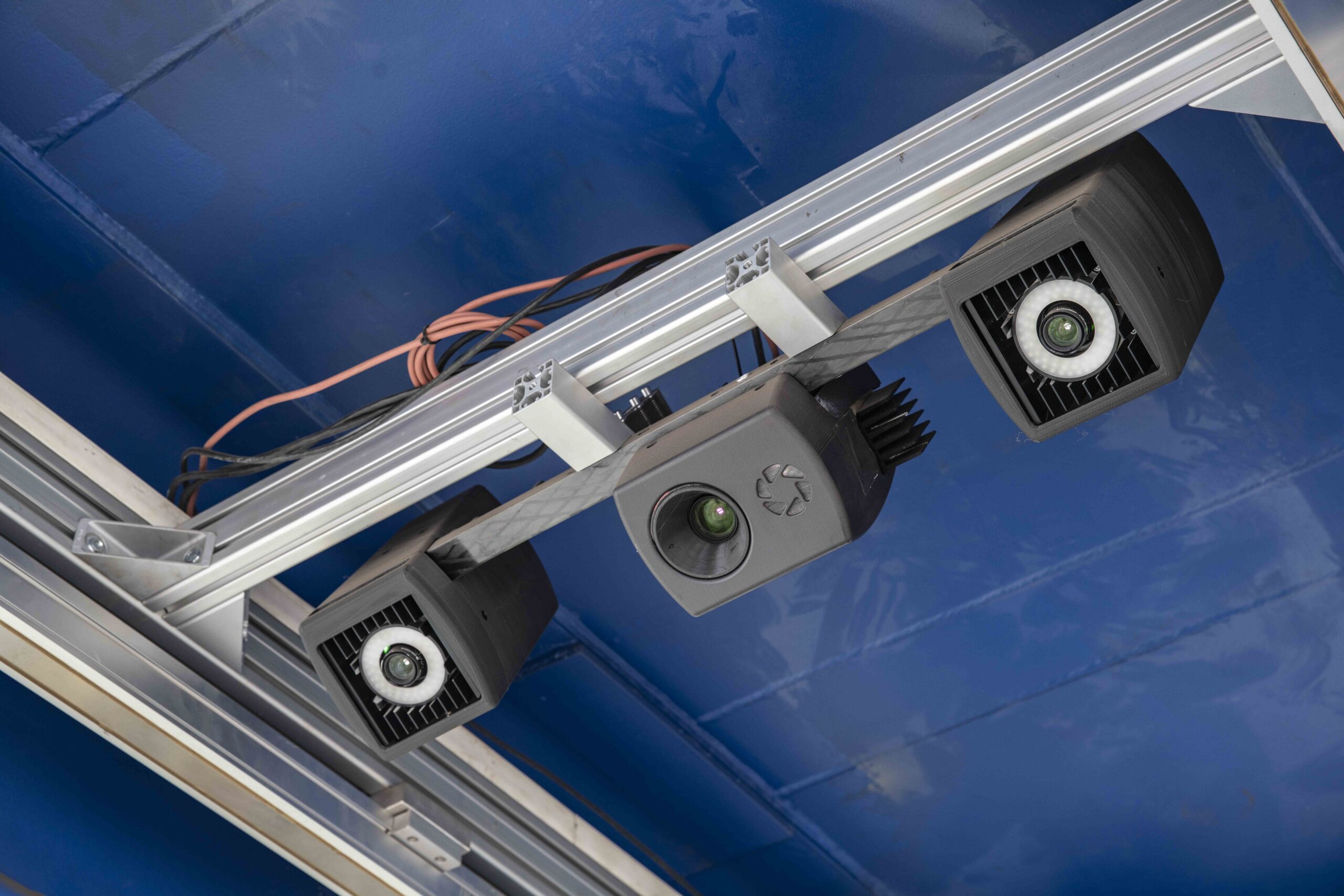

Das Sensornetzwerk besteht aus zueinander synchronisierten Kameras und je einem Projektor zur Musterprojektion für die digitale 3D-Erfassung (links). Bilder: Fraunhofer IOF

Ein im Verbundprojekt DIKUQ (»Digitalisierung der kaltplastischen Umformung durch kontinuierliche Qualitätskontrolle«) entwickeltes Inline-3D-Messsystem ermöglicht die flächenhafte, hochauflösende Geometrieerfassung großformatiger Stahlbleche in Echtzeit. Die Kombination aus optischer Messtechnik, digitalem Soll-Ist-Abgleich und durchgängiger Prozessintegration reduziert manuellen Prüfaufwand, erhöht die Reproduzierbarkeit und schafft die Grundlage für eine kontinuierliche, datengestützte Qualitätskontrolle beispielsweise im Schiffbau.

Das vom Fraunhofer Forschungsinstitut für Optik und Feinmechanik (IOF) mit Sitz in Jena entwickelte Inline-Messsystem basiert auf einem flächenhaften optischen Triangulationsverfahren mit strukturiertem Licht im Infrarotbereich. Im Gegensatz zu punkt- oder liniengestützten Scansystemen wird die gesamte Objektoberfläche in einem Einzelaufnahmezyklus erfasst. Dazu werfen Projektoren ein pseudorandomisiertes Intensitätsmuster auf die Werkstückoberfläche, das durch die Oberflächengeometrie lokal verzerrt wird.

Echtzeitfähige 3D-Messtechnik

Die kaltplastische Umformung großformatiger Stahlbleche im Schiffbau ist bislang in hohem Maß von manueller Erfahrung und visueller Kontrolle geprägt. Abweichungen im Millimeterbereich entscheiden jedoch über Passgenauigkeit, Montagefähigkeit und strukturelle Integrität der Bauteile. Insbesondere bei Einzel- und Kleinserienfertigung stoßen klassische Automatisierungs- und Prüfansätze aus der Serienproduktion an ihre Grenzen. Wiederholte Maschinenstopps für manuelle Messungen und Prüfschablonen verursachen Zeitverluste und erhöhen die Fehleranfälligkeit.

Im Verbundprojekt DIKUQ gefördert durch das Bundesministerium für Wirtschaft und Energie, wurde eine teilautomatisierte Prozesskette für die Umformung von Schiffbauteilen entwickelt. Projektpartner sind die Ostseestaal GmbH & Co. KG (Koordination), das Fraunhofer-Institut für Angewandte Optik und Feinmechanik (IOF), das Fraunhofer-Institut für Großstrukturen in der Produktionstechnik (IGP), die Universität Rostock sowie die MSR-Service GmbH. Ziel ist die durchgängige Digitalisierung der Prozess- und Qualitätsdaten entlang der Fertigungskette.

Optisches Sensornetzwerk

Kern der Entwicklung ist ein vom Fraunhofer IOF konzipiertes High-Speed-Inline-3D-Messsystem. Das Sensornetzwerk besteht aus jeweils zwei synchronisierten Kameras pro Seite des Werkstücks sowie zugeordneten Projektoren zur Musterprojektion. Das System erfasst ein Messvolumen von maximal 4 × 2 × 0,5 Metern und rekonstruiert die vollständige Bauteilgeometrie in weniger als 0,5 Sekunden.

Zum Einsatz kommt ein flächengestütztes optisches 3D-Messverfahren mit strukturiertem Licht im Infrarotbereich. Ein pseudo-randomisiertes Projektionsmuster wird auf die Objektoberfläche projiziert und durch die Kameras aus unterschiedlichen Blickwinkeln erfasst. Aus der geometrischen Verzerrung des Musters wird mittels Triangulation ein hochaufgelöstes 3D-Punktwolkenmodell berechnet. Die hohe Messgeschwindigkeit ermöglicht eine Inline-Integration ohne signifikante Taktzeitverlängerung.

Das Sensornetzwerk besteht aus zueinander synchronisierten Kameras und je einem Projektor zur Musterprojektion für die digitale 3D-Erfassung (links). | Das 3D-Messsystem ermöglicht den Soll-Ist-Vergleich bei der kaltplastischen Umformung von Stahlblechen in Echtzeit (rechts).

Die Auslegung als latenzarmes Sensornetzwerk erlaubt eine unmittelbare Weiterverarbeitung der Messdaten. Damit wird eine kontinuierliche Geometrieerfassung auch bei großformatigen und teilweise stark reflektierenden Stahloberflächen realisiert.

Inline-fähige Qualitätskontrolle

Ein wesentliches Merkmal des Systems ist der automatisierte Soll-Ist-Vergleich mit der Zielgeometrie. Die rekonstruierten 3D-Daten werden mit dem CAD-Referenzmodell abgeglichen, und Abweichungen werden unmittelbar visualisiert. Die Rückmeldung erfolgt direkt im Arbeitsbereich, indem Abweichungszonen auf das Werkstück projiziert werden. Der Bediener erhält damit eine eindeutige, geometrisch referenzierte Information über erforderliche Nachformungen.

Die bisher eingesetzten mechanischen Prüfschablonen und manuellen Messungen werden durch eine digitale Referenz ersetzt. Neben der Reduktion von Rüst- und Prüfzeiten entsteht eine reproduzierbare und dokumentierbare Qualitätsbewertung. Die Messdaten lassen sich für statistische Auswertungen, Rückverfolgbarkeit und Prozessoptimierung nutzen.

Durch die kontinuierliche Erfassung mehrerer Umformschritte entsteht ein digitaler Zwilling des Bauteils über den gesamten Fertigungsprozess hinweg. Perspektivisch ermöglicht dies eine regelkreisfähige Prozessführung sowie die Einbindung datengestützter Optimierungsverfahren, einschließlich KI-gestützter Analysemodelle.

Standardisierung von Prozesswissen

Die visuelle und quantitative Rückmeldung entkoppelt die Qualitätsbewertung teilweise vom individuellen Erfahrungswissen. Komplexe Umformentscheidungen werden nachvollziehbar und für neue Mitarbeitende reproduzierbar. Gleichzeitig steigt die Prozesssicherheit, da Abweichungen frühzeitig erkannt und korrigiert werden können.

Die standardisierte Datenerfassung schafft zudem eine belastbare Grundlage für interne und externe Qualitätsnachweise. Kunden erhalten eine nachvollziehbare Dokumentation der Maßhaltigkeit und Prozessstabilität.

Durchgängige Prozessintegration

Das im Projekt realisierte Gesamtkonzept verbindet Wareneingangskontrolle, digitale Prozessplanung, Inline-Messtechnik und finale Qualitätsprüfung zu einer durchgängigen, digital vernetzten Prozesskette. Die offene Systemarchitektur erlaubt die Anbindung an bestehende Produktions-IT, etwa MES- und CAQ-Systeme.

Das 3D-Messsystem ermöglicht den Soll-Ist-Vergleich bei der kaltplastischen Umformung von Stahlblechen in Echtzeit (rechts).

Aufgrund der skalierbaren Messgeometrie und der robusten optischen Auslegung ist der Ansatz auch auf andere Branchen mit großformatigen Einzelbauteilen übertragbar, etwa den Stahlbau, die Architektur sowie die Luft- und Raumfahrt. Der Einsatz hochdynamischer 3D-Messtechnik bildet dabei die Grundlage für eine belastbare Digitalisierung der Qualitätskontrolle und eine schrittweise Automatisierung bislang stark manuell geprägter Fertigungsprozesse.