Mehr Flexibilität in der Bauteilreinigung für die Nutzfahrzeugindustrie

Teilereinigung

Große und schwere Bauteile stellen hohe Anforderungen an die industrielle Reinigung. Ein modulares Reinigungssystem von BvL Oberflächentechnik zeigt, wie sich unterschiedliche Schwungradgehäuse prozesssicher, skalierbar und automatisiert reinigen, trocknen und kühlen lassen.

Flexible, modulare Reinigungslösung für große Schwungradgehäuse in der Nutzfahrzeugindustrie (Bild: BvL Oberflächentechnik GmbH)

In der Nutzfahrzeugindustrie gewinnen flexible und zugleich prozesssichere Reinigungslösungen zunehmend an Bedeutung. Insbesondere bei großvolumigen und schweren Bauteilen müssen Anlagen unterschiedliche Varianten zuverlässig beherrschen und sich an künftige Anforderungen anpassen lassen. Vor diesem Hintergrund entschied sich ein Nutzfahrzeughersteller in den Niederlanden für ein individuell konzipiertes Reinigungssystem von BvL Oberflächentechnik zur Reinigung von Schwungradgehäusen aus dem Antriebsstrang.

Ausgelegt für Bauteile in der Zerspanung

Das eingesetzte System basiert auf einer modularen Anlagenkonfiguration und ist speziell für Bauteile aus der spanenden Fertigung ausgelegt. Unterschiedliche Varianten der Schwungradgehäuse werden vollautomatisch in kurzer Taktzeit gereinigt. Gleichzeitig erlaubt das Konzept, weitere Bauteiltypen ohne größeren konstruktiven Aufwand in den Prozess zu integrieren. Damit erfüllt die Anlage zentrale Anforderungen an Skalierbarkeit und Zukunftssicherheit in der Serienfertigung.

Ein wesentlicher Bestandteil der Lösung ist das integrierte Roboterhandling. Die Roboterzelle übernimmt das sichere Greifen, Positionieren und Ausrichten der schweren Bauteile während des gesamten Reinigungsprozesses. Ein variabler Greifer ermöglicht die Aufnahme unterschiedlicher Geometrien. Dadurch lassen sich auch komplexe Bereiche wie Bohrungen, Hinterschneidungen oder Sacklöcher gezielt und reproduzierbar reinigen. Gleichzeitig trägt das automatisierte Handling zu kurzen Taktzeiten, stabilen Prozessen und einer reduzierten Verschleppung von Medien bei, was sich positiv auf die Standzeiten der Reinigungsbäder auswirkt.

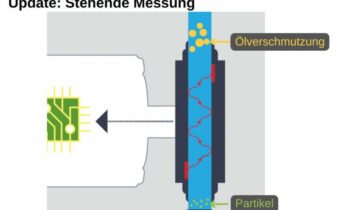

Das kundenspezifische System kombiniert mehrere Prozessmodule in einer Linie. In der Geyser-Kammer erfolgt die Nassreinigung in einer Taucheinheit mit intensiven Wasseraufwirbelungen, die einen sogenannten Whirlpool-Effekt erzeugen. Ergänzend werden die Bauteile im Spülbereich um einen Düsenrahmen bewegt und rotiert, sodass alle relevanten Oberflächen zuverlässig erreicht werden. Eine leistungsfähige Filtertechnik sorgt dafür, dass Verschmutzungen kontinuierlich aus dem Medium entfernt werden.

Im Anschluss an die Reinigung werden die Schwungradgehäuse über eine Rollenbahn einem externen Vakuumtrockner zugeführt, der eine vollständige Trocknung sicherstellt. Danach durchlaufen die Bauteile einen Kühltunnel, in dem sie auf Umgebungstemperatur mit einer Toleranz von ± 3 °C abgekühlt werden. Auf diese Weise können die Komponenten ohne zusätzliche Wartezeiten direkt der nachfolgenden Dichtheitsprüfung zugeführt werden.

Das Projekt verdeutlicht, wie modulare und flexible Reinigungskonzepte die hohen Anforderungen der Nutzfahrzeugbranche erfüllen können. Ausgelegt auf große Bauteile, unterschiedliche Varianten und zukünftige Erweiterungen schafft das System die Basis für eine skalierbare und wirtschaftliche Produktion. Für international agierende Hersteller stellt dies einen wichtigen Baustein zur Sicherstellung stabiler Prozesse und gleichbleibender Bauteilqualität dar.