Schnelle Produktion von Impfstoff

Software für IBV

Im Kampf gegen Corona musste die Impfstoffproduktion schnell hochgefahren werden. Für den Prozessschritt des Be- und Entladens von Rollwagen, auf denen die Phiolen (»Vials«) mit dem Impfstoff transportiert werden, entwickelten die Unternehmen Goldfuß Engineering GmbH und Simon IBV GmbH eine roboterbasierende Lösung. Der Prozess ist durchgängig automatisiert. Die Roboter können durch den Einsatz industrieller Bildverarbeitung autonom arbeiten.

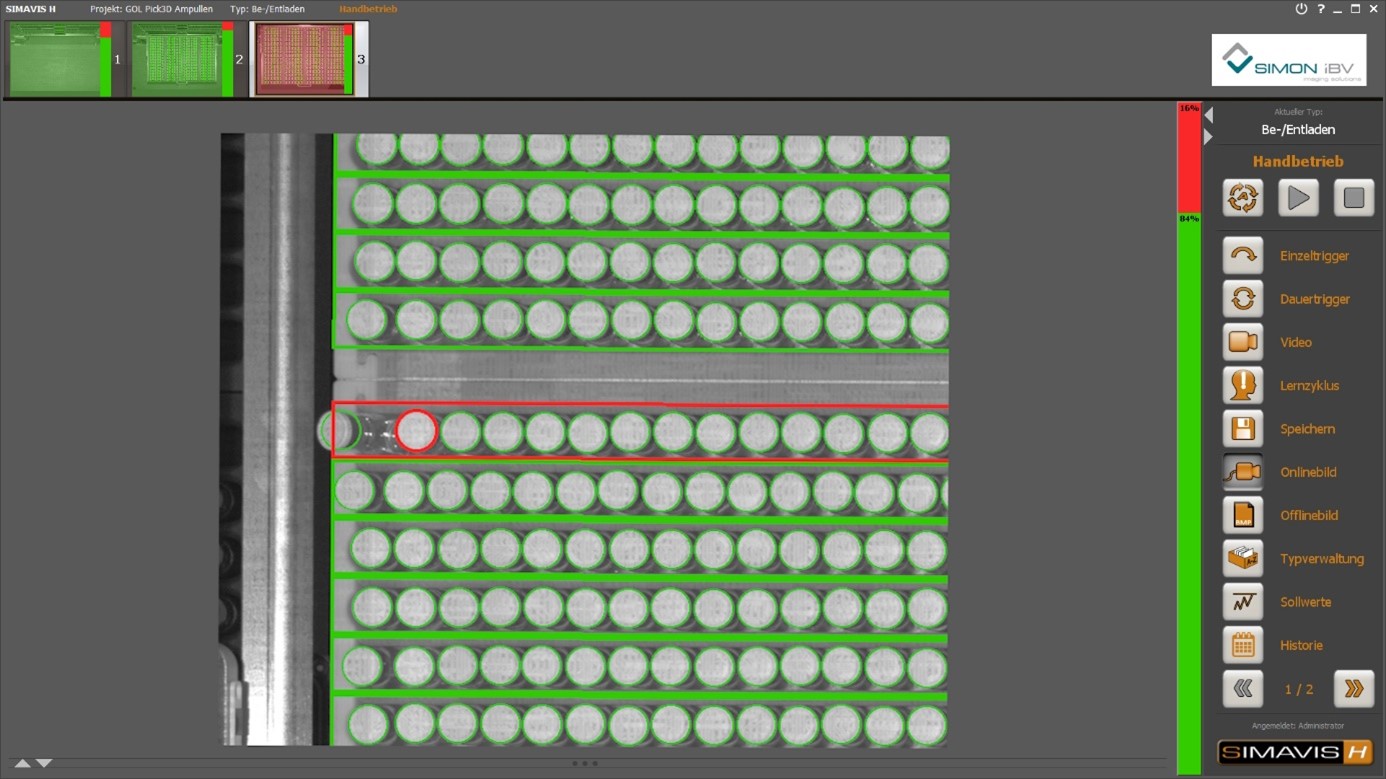

Darstellung der im Rollwagen vorgefundenen »Vials« im Frontend: Eine Phiole ist verrutscht. Bilder: MVTec

Sehr wichtig bei der Impfstoffproduktion, wenn auch weniger im Blick der Öffentlichkeit, ist der Aufbau einer leistungsfähigen Produktion und Logistik. Innerhalb kürzester Zeit mussten sehr große Produktionskapazitäten aufgebaut werden, um schnell viel Impfstoff gegen ein weltweit auftretendes Virus herstellen zu können. Daher war die Automatisierung unumgänglich.

Ein Prozessschritt sieht vor, dass mit Impfstoff gefüllte »Vials«, auch als Stechampullen bezeichnet, von einem Förderband mittels Roboter in Schubladen abgelegt und später wieder entnommen werden. Goldfuß Engineering entwickelte das Gesamtkonzept, das aus mehreren Rollwagen mit Schubladen, Roboterzellen und Bandanlagen besteht. Das Unternehmen Simon IBV war verantwortlich für die Entwicklung des optischen 3D-Systems. Es ermöglicht dem Roboter, die »Vials« eigenständig und beschädigungsfrei zu greifen. Dabei kommt die industrielle Bildverarbeitungssoftware »MVTec Halcon« zum Einsatz.

Die Rollwagen, die etwa 10.000 Stechampullen fassen, dienen als Puffer- und Transfersystem zwischen Abfüllung, Qualitätskontrolle und Verpackung. Das Unternehmen Goldfuß Engineering aus dem baden-württembergischen Balingen ist auf die Entwicklung und Fertigung robotergestützter Beschickungssysteme für Verpackungsmaschinen und Anwenderlösungen für die Laborautomation spezialisiert. Das Unternehmen wurde von Siegfried Hameln, einem Auftrags- und Entwicklungsfertiger von pharmazeutischen Wirkstoffen und Fertigprodukten beauftragt, einen automatisierten Prozess zum Puffern der Phiolen zu entwickeln.

Hameln wiederum wurde vom Impfstoffentwickler für die Produktion des Wirkstoffs beauftragt. Für die Vision-Komponente der Roboterzelle wurde die Simon IBV ins Boot geholt. Das Unternehmen aus Bayreuth verfügt über branchenübergreifende Expertise bei optischen Prüf- und Mess-Systemen in 2D und 3D.

Roboter am Rollwagen tätig

Für den Schritt des Be- und Entladens der Rollwagen wurde eine neue Roboterzelle entwickelt. Stephan Trunk von Goldfuß Engineering erklärt: »Eine solche Automatisierungslösung gab es bislang nicht auf dem Markt. In vergleichbaren Anwendungen werden die >Vials< nach der Abfüllung manuell in Trays oder Boxen geladen, ebenfalls manuell auf Paletten oder in Kanban-Wagen gestapelt und anschließend wieder depalettiert. Dadurch werden in der Regel mehrere Mitarbeiter an nicht wertschöpfende Tätigkeiten gebunden. Der neue, automatisierte Prozess sorgt für eine Beschleunigung, auch weil sich die Mitarbeiter anspruchsvolleren Tätigkeiten widmen können.«

Die eingesetzten Rollwagen verfügen über neun Schubladen. Jede Schublade kann mit 24 Reihen und jeweils 46 »Vials« befüllt werden. Insgesamt finden auf einem Rollwagen also knapp 10.000 Phiolen Platz. Durch das Puffern einer solchen Menge kann die Auslastung der Verpackungsanlage flexibel gesteuert werden.

Die Wagen bieten den zusätzlichen Vorteil, dass aus ihnen einfach Stichproben entnommen und nach der Qualitätssicherungsfreigabe dem Verpackungsprozess wieder zugeführt werden können. Da die Wagen fahrbar sind, können sie in Kühlkammern geparkt werden, sodass die Kühlkette nicht unterbrochen wird.

Die Rollwagen werden in den Arbeitsbereich der Roboter geschoben und abgestellt. Ab diesem Zeitpunkt läuft der Prozess autonom.

Die besondere Herausforderung bei der Umsetzung lag in den Abweichungen oder den unterschiedlichen Positionen, in denen die Rollwagen positioniert werden, und die Roboter dennoch autonom arbeiten müssen. Die Wagen werden manuell von den Mitarbeitern an der Anlage abgestellt, wodurch die exakte Position immer variiert. Zudem ändert sich das Gewicht der Rollwagen und somit die Position der Schubladen beim Be- und Entladen permanent. Um die nötige Positionsgenauigkeit einzuhalten, damit die Phiolen immer korrekt gegriffen werden, muss die genaue Lage für jede Reihe stets neu ermittelt werden.

Diese Aufgabe kann in einer nahezu vollständig automatisierten Produktion nur von einem 3D-Vision-System auf Basis industrieller Bildverarbeitung bewältigt werden. Andere Technologien hätten die Anforderungen nicht erfüllen können. Der Einsatz von Sensoren erfordert mehrere Abtast-Positionen, was den Roboterzyklus erheblich verlängert hätte und somit die angestrebte Taktzahl nicht erreicht werden könnte. Auch der Einsatz einer 2D-Kamera am Greifer wäre problematisch, da neben dem zusätzlichen Gewicht auch empfindliche Kabel so verlegt werden müssten, dass sie den Bewegungen des Roboters langfristig standhalten.

„Die 3D-Kameras mit einem Arbeitsabstand von etwa 120 Zentimetern zur obersten Schublade und 180 Zentimetern zur untersten Schublade arbeiten immer noch hochgenau und bieten dem Roboter trotzdem einen ausreichenden Arbeitsbereich für ein kollisionsfreies Handling. In Kombination mit leistungsstarker Machine-Vision-Software können aber alle Anforderungen für diese Anwendung gemeistert werden“, erklärt Daniel Simon, Prokurist und verantwortlich für den Technischen Vertrieb bei der Simon IBV.

Durchgehend automatisierter Prozess

Die Hardwarekomponenten der Roboterzelle umfassen neben dem Roboter hochauflösende 3D-Kameras im Stereometrie-Verfahren mit Musterprojektion und Industrie-Rechnertechnik mit schnellen Prozessoren zur PC-basierenden Auswertung. Für die industrielle Bildverarbeitung wurde »MVTec Halcon« ausgewählt, die Standardsoftware für die industrielle Bildverarbeitung. Die Software verfügt einerseits über eine Vielzahl verschiedener leistungsfähiger Bildverarbeitungsmethoden, und sie ist andererseits flexibel einsetzbar, etwa mit unterschiedlichen Kameras, da sie hardwareunabhängig ist. Als User-Interface zur Visualisierung und zur einfachen Bedienung der Anlage kommt »SIMAVIS« von Simon IBV zum Einsatz.

Das Vision-System der Roboterzelle ist so angebracht, dass auf dem Greifer des Roboters keine Kamera angebracht werden muss. Dennoch ist der Roboter in der Lage, bis zu 46 »Vials« exakt zu greifen.

Der Prozess sieht zunächst vor, dass der Rollwagen von einem Mitarbeiter in eine von zwei möglichen Positionen eingeschoben wird. Eine 3D-Kamera innerhalb der Roboterzelle lokalisiert den Rollwagen und prüft den Zustand der Schubladen, also ob die Schubläden offen oder geschlossen sind.

In der speicherprogrammierbaren Steuerung (SPS) ist hinterlegt, ob der gerade zu bearbeitende Rollwagen be- oder entladen werden soll, welche Schublade geöffnet werden soll und wo sich bereits wie viele »Vials« befinden. Zunächst nimmt die 3D-Kamera immer ein Bild der zu öffnenden Schublade auf. Die Bildverarbeitungssoftware erstellt daraus ein Koordinatensystem und teilt dieses mit dem Roboter. So kann der Roboter die Schublade öffnen.

Im nächsten Schritt nimmt die 3D-Kamera ein Bild des Inhalts der Schublade auf. Damit wird ermittelt, wie viele »Vials« eingelagert sind und wo genau sie sich befinden. Neben der Anzahl wird auch auf Fehler geprüft, etwa ob einzelne Ampullen hochstehen oder umgekippt sind und somit nicht vom Roboter gegriffen werden können.

Der Greifer des Roboters ist so ausgerüstet, dass er jeweils 46 Behälter gleichzeitig greifen kann. Nachdem eine Schublade vollständig entladen wurde, ermittelt die 3D-Kamera wieder die Position des Schubladengriffs, so dass der Roboter diese wieder schließen kann. Dieser Vorgang wird mit den restlichen acht Schubladen wiederholt, dann ist der Wagen komplett entladen.

Aufgaben der Bildverarbeitung

Die Umsetzung einer solchen Lösung, bei der der Roboter weitgehend autonom arbeitet, ist mit einigen Herausforderungen verbunden. Trunk von Goldfuß Engineering beschreibt es so: »Die Entwicklung der Roboterzelle erfolgte unter großem Zeitdruck. Der Bedarf am Impfstoff musste schnellstmöglich gedeckt werden, was auch für unsere Mitarbeiter eine intrinsische Motivation war.«

Bei den Herausforderungen stand an erster Stelle die hohe Präzision. Die Position der »Vials« muss mit einer Genauigkeit von 0,1 Millimetern erkannt werden. Dazu kommt der nicht einfache Arbeitsraum von 800 x 600 sowie der Tiefe von 600 Millimetern. Gesteigert wird diese Anforderung durch den äußerst wertvollen Inhalt der Vials. Diese dürfen keinesfalls Schaden nehmen. Dennoch muss das Be- und Entladen zügig erfolgen – auch um die schnelle Bereitstellung des Impfstoffs zu ermöglichen.

»Es gab darüber hinaus zwei besondere Herausforderung an das Vision-System. Zum einen musste mit unterschiedlichen Materialien gearbeitet werden. Das Glas der >Vials< und das Metall, etwa das der Rollwagen, weisen durchsichtige beziehungsweise reflektierende Oberflächen auf und sind für die Kamera nur schwer zu erkennen. Zum anderen funktioniert die Anlage nur, wenn die Roboter autonom im dreidimensionalen Raum arbeiten können. Dazu muss die >Machine-Vision<-Software auch über leistungsfähige >3D-Vision<-Technologien verfügen. Es gibt nicht viele >Machine-Vision<-Softwareprodukte, die hier die notwendige Performance und Robustheit erreichen“, betont Simon.

Die Unternehmen entschieden sich für den Einsatz der industriellen Bildverarbeitungssoftware »MVTec Halcon«. »Aufgrund unserer langjährigen Erfahrung mit >Halcon< wussten wir, dass die Software über eine umfangreiche Bibliothek mit vielen äußerst leistungsstarken Methoden verfügt «, erklärt Simon. Bei der entwickelten Roboterzelle kommen verschiedene »Machine-Vision«-Technologien zum Einsatz.

Die technologische Voraussetzung in der Anlage ist die so genannte Hand-Auge-Kalibrierung. Diese Technologie ist essenziell für jegliche Anwendung, bei der Kameras mit Robotern zusammenarbeiten. Dabei wird das Koordinatensystem des Roboters und das der Kamera synchronisiert.

Dadurch kann die Bewegung des Roboters höchst präzise auf die Aufnahmen der Kamera abgestimmt werden. Die Hand-Auge-Kalibrierung liefert eine äußerst hohe Genauigkeit bei der Bestimmung der relativen Pose zwischen Kamera und Roboter. So ist es möglich, die Positionen und Orientierungen der »Vials« im Bezug zum Roboter exakt zu bestimmen. Diese Kalibrierung ist die Grundlage für alle weiteren Bildverarbeitungsanwendungen.

Parallel dazu wird die 3D-Vision-Technologie „Stereo-Vision“, die auch in »Halcon« enthalten ist, eingesetzt. Diese Technologie ist für die 3D-Rekonstruktion konzipiert und besonders nützlich bei großen oder mittelgroßen, strukturierten Objekten. Zudem ermöglicht diese Technologie die Qualitätskontrolle oder die Positionserkennung von dreidimensionalen Objekten.

Außerdem berechnet die Technologie 3D-Koordinaten auf Objektoberflächen. Dies ist sowohl mit einer wie auch mit mehreren Kameras möglich. Stereo-Vision ist besonders geeignet für die präzise Messung von Erhebungen. Ein Feature innerhalb der Technologie ist Mehrgitter-Stereo, eine fortschrittliche Methode, um die 3D-Daten in homogenen Bildteilen zu interpolieren. Diese Methode liefert größere Genauigkeit bei kleinen Objekten.

Im Kampf gegen Corona

»Wir haben es geschafft, innerhalb von nur einem halben Jahr eine völlig neue Roboterzelle zu entwickeln und prozessstabil zum Laufen zu bringen. Wir sind stolz darauf, einen Beitrag geleistet zu haben, die Impfstoffproduktion gegen ein gefährliches Virus zu beschleunigen«, sagt Trunk. Die Anlage wurde im Juli 2021 mitten in der Hochphase von Corona in Betrieb genommen. Auch wurden die hohen Anforderungen, etwa an die Geschwindigkeit und Präzision, erreicht. »Dieses Projekt zeigt, welche Chancen und Möglichkeiten die industrielle Bildverarbeitung bietet. Aufgrund der erfolgreichen Umsetzung sind wir sehr motiviert, weitere anspruchsvolle Aufgaben zu automatisieren. Dazu laufen schon erfolgversprechende Projekte mit Goldfuß Engineering«, sagt Simon.