Erheblicher Produktivitätsgewinn dank Zeiss

Messgeräte

Modellbahnen sind bis in die kleinsten Details originaltreue Nachbildungen. Bilder: Zeiss

Wer einmal den Zauber einer Märklin-Modellbahn erleben durfte, bleibt davon meist das ganze Leben lang fasziniert. Mehr als die Hälfte der Märklin-Kunden sind älter als 50. Zu einem großen Teil stammt diese Faszination daher, dass die Modellbahnen bis in die kleinsten Details originaltreue Nachbildungen sind. Seit vier Jahrzehnten verlässt sich Märklin für die Qualitätssicherung auf ein Koordinatenmessgerät von Zeiss.

Eine Märklin-Lok kann 200 und noch mehr Einzelteile haben. Ein Lokgehäuse kann mit 120 Einzelbohrungen versehen sein. Damit die Modelleisenbahnen zuverlässig fahren, müssen alle Komponenten und Bohrungen perfekt positioniert sein. Heutzutage sind die meisten der Waggons und Loks außerdem mit sensibler Elektronik ausgestattet, was die Qualitätssicherung vor zusätzliche Herausforderungen stellt.

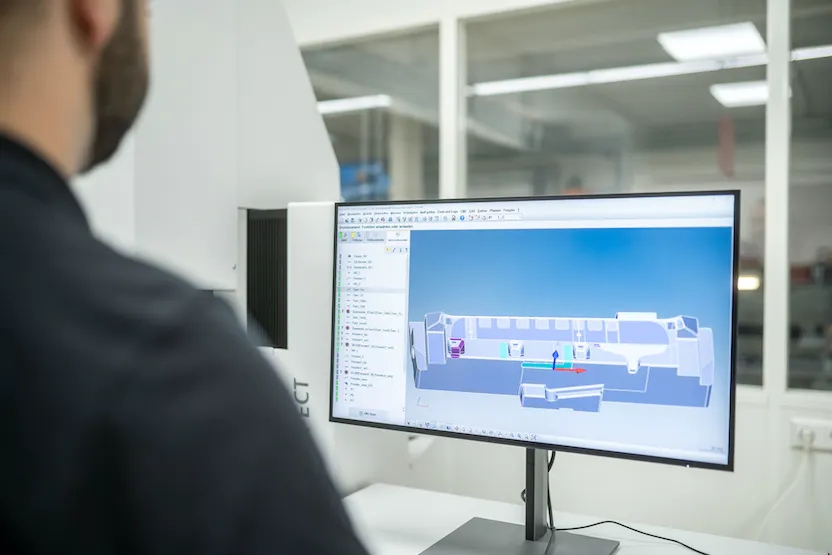

Das Multisensor-Messgerät »Zeiss O-INSPECT« bietet die Möglichkeit, verschiedene Messverfahren mit einem Gerät durchzuführen.

»Der Innenraum einer Lok ist sehr begrenzt«, erklärt Sven Dannenmann, Leiter der Qualitätssicherung bei Märklin. »Der Antrieb und die umfangreiche Elektronik müssen untergebracht werden. Da kommt es auf jeden Zehntelmillimeter an. Deshalb müssen die Komponenten genau der Zeichnung entsprechen, um die Funktion gewährleisten zu können und Kurzschlüsse zu vermeiden. Unsere Kunden erwarten, dass die Modelle zuverlässig auf den Gleisen funktionieren, ohne Stillstände, ohne Unterbrechungen, mit wenig Wartungsaufwand.«

Schon seit mehr als 40 Jahren setzt Märklin bei seiner Qualitätssicherung auf das Koordinatenmessgerät »UMM 500« von Zeiss. Durch die immer anspruchsvolleren Modelle und die ständig steigenden Teilezahlen, die getestet werden müssen, wurde der Umstieg auf eine neue Technik unerlässlich. Märklin brauchte ein neues Messgerät, das die gestiegenen Qualitätsansprüche erfüllen und gleichzeitig die Produktivität im Werk steigern konnte. Die Lösung fand Märklin in der Multisensor-Messmaschine »Zeiss O-INSPECT«, die taktile und optische Messung in einem Gerät vereint.

Von den drei verfügbaren Messtechnologien kommen die optischen Sensoren am häufigsten zum Einsatz. Der chromatische Weißlicht-Sensor »Zeiss DotScan« misst Entfernungen, Kanten und Konturen. Der »Discovery-V12«-Kamerasensor wird typischerweise zur Prüfung von Bohrungen und Positionen und Größen (beispielsweise die Größe eines Fensterrahmens) verwendet.

Die taktile Messung kommt besonders dann zum Einsatz, wenn Märklin über einzelne Messpunkte 100-Prozent Sicherheit haben muss oder wenn die optische Messung eine bestimmte Messaufgabe nicht bewältigen kann, etwa die Inspektion eines kompletten Radsatzes.

»Die Möglichkeit, mit einem einzigen Gerät so unterschiedliche Messverfahren durchzuführen, hat uns ganz neue Wege zur Prüfung unterschiedlicher Konturen- und Flächentypen erschlossen«, betont Dannenmann. »Damit können wir alles, was wir brauchen, vollumfänglich prüfen und messen.«

Märklin hat die »Zeiss O-INSPECT« direkt in die Produktionsumgebung platziert. So realisierte man gleich zwei Ziele: Es können nicht nur die Teile und Komponenten der Modelle selbst gemessen und inspiziert werden, sondern auch viele der zu ihrer Herstellung verwendeten Werkzeuge wie Formeinsätze.

Wegen der vielen verschiedenen Produktionsverfahren im Werk beschloss Märklin, seine neue Messmaschine mit einer Option zur Schwingungsisolierung auszustatten. »Wir haben eine hohe Fertigungstiefe, mit Dreherei, Spritzguss, Malerei, Galvanik, Stanzerei und Druckgussnachbearbeitung, die Schwingungen im Haus erzeugen. Alle diese Schwingungen würden sich auf die Messergebnisse auswirken«, erläutert Dannenmann. Das wird mit Hilfe der pneumatischen Schwingungsisolierung vermieden.

Schnellere Inspektionen

Ein entscheidender Vorteil der »Zeiss O-INSPECT« ist nach Aussage von Dannenmann die Möglichkeit zur Programmierung der Maschine in Kombination mit dem 3D-Modell. Dank dieser Symbiose werden die Messpunkte automatisch generiert, während die digitalen Informationen über ein Bauteil sofort verfügbar sind. Dadurch können Dannenmann und seine Kollegen im Handumdrehen auch allerkleinste Abweichungen von Form und Position aufzeigen und auch sofort korrigieren.

»Früher brauchten wir für die Messungen einen ganzen Tag, heute nur noch ein paar Stunden. Und dabei haben wir jetzt auch noch andere Messmöglichkeiten, zum Beispiel sofort erkennen, ob es zum 3D-Modell passt oder nicht.«

Noch ein Vorteil: Die Maschine hat die Möglichkeit, Messprogramme im Voraus zu programmieren und auf der Maschine zu hinterlegen. Die Facharbeiter können dann später mit der vorprogrammierten Maschine die von ihnen benötigten Messungen durchführen. »So bekommen sie ihre Ergebnisse schneller und das bedeutet schnelle Freigabe.«

So hat das neue Gerät die Erwartungen von Märklin tatsächlich erfüllt. »Mit der neuen Maschine sind wir komplett neue Wege gegangen. Und da stehen wir auch erst am Anfang unserer Entdeckungsreise, auf der wir lernen, wie man anders messen kann.«