Ausschuss senken und Effizienz erhöhen

Machine Vision

Eine auf künstlicher Intelligenz (KI) basierende Machine-Vision-Lösung inspiziert die Qualität. Daraus lassen sich Empfehlungen zur Optimierung der Maschinenparameter in der Textilindustrie ableiten. Dadurch können wiederum die Inspektionskosten um 70 Prozent gesenkt werden. Die Gutteilrate sowie der Durchsatz lassen sich um knapp zehn Prozent steigern.

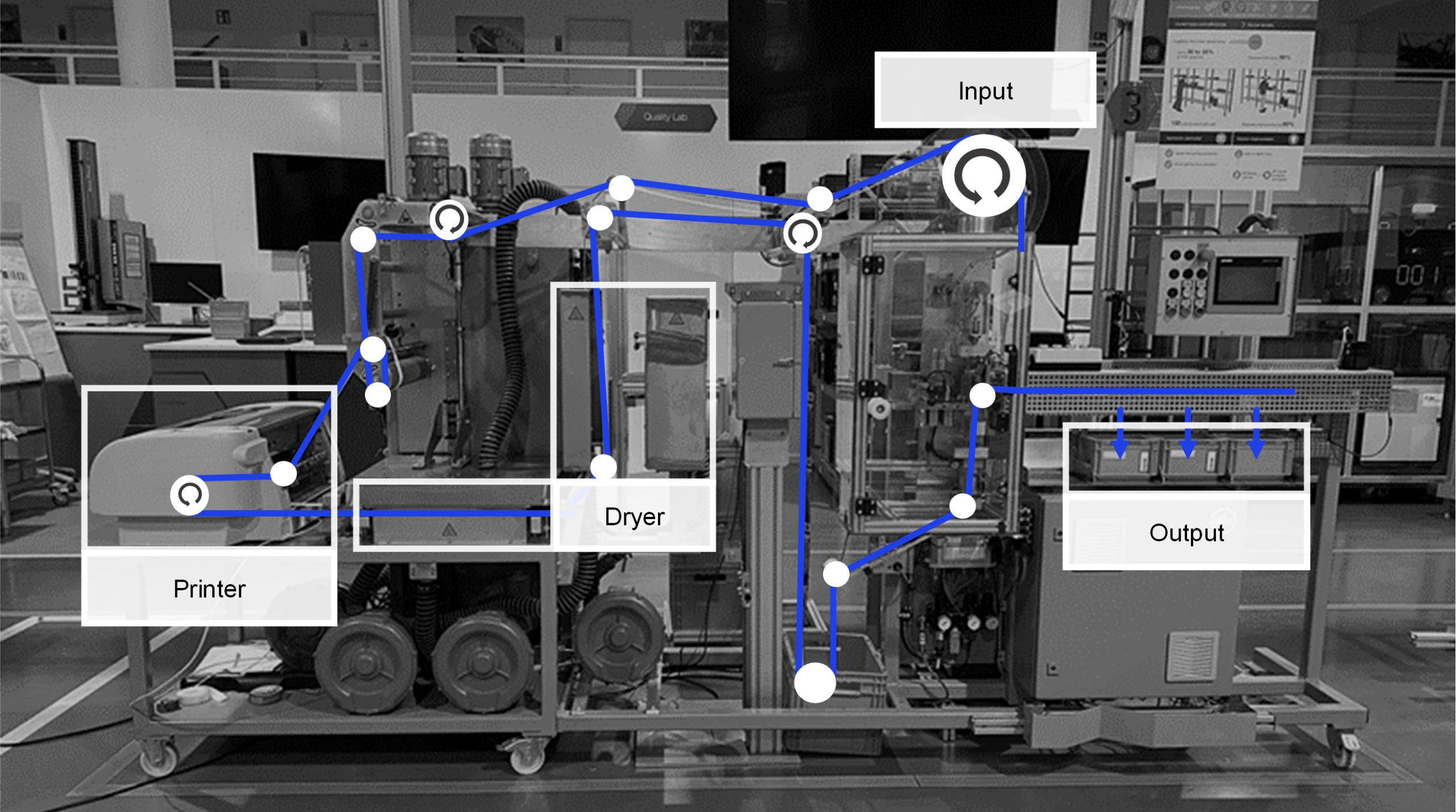

Die textilen Bänder werden über mehrere Stationen bedruckt. Bilder: McKinsey

Große Volumina, kurze Produktlebenszyklen, steigende Qualitätsansprüche und die daraus folgende hohe Flexibilität im Produktionsprozess – das sind Herausforderungen in der Textilindustrie. Zudem verändern sich die Materialzusammensetzungen und Muster kontinuierlich. Traditionelle Bilderkennungssoftware, wie sie in anderen Industrien eingesetzt wird, kann die Qualitätskontrolle enorm verbessern – müsste sie nicht immer wieder aufwendig angepasst werden.

In der Textilindustrie konnte sie sich deshalb nicht etablieren. Dort bleibt meist nur der Mensch als Kontrolleur, um die Qualität überwiegend manuell zu kontrollieren. Daraus resultieren geringe Prüfgeschwindigkeiten, Unregelmäßigkeiten und hohe Personalkosten. Ein typisches Produktionsproblem, nicht nur in der Textilindustrie.

Die Anticipate GmbH, ein Unternehmen aus Aachen, hat eine Lösung für dieses Problem entwickelt. Ihre Ingenieure und Software-Entwickler bauten gemeinsam das kamerabasierende Qualitätsinspektionssystem »Anticipate Inspect«. Die automatisierte Inspektion von Qualitätsfehlern ersetzt die menschliche Kontrolle. Zudem ermöglicht es die Empfehlung von Korrekturmaßnahmen zur Maschinenparameteroptimierung den Maschinenbedienern, gleich mehrere Maschinen parallel zu betreuen.

Zu viel Ausschuss

Im Digital Capability Center (DCC) Aachen, einer Lernfabrik für Digital Manufacturing, initiiert von McKinsey & Company und der ITA Academy GmbH, demonstriert Anticipate, wie effektiv KI eingesetzt werden kann.

»Wir produzieren in einem mehrstufigen Prozess individuell bedruckte textile Armbänder. Unser Problem war, dass ein signifikanter Anteil der Produktkosten auf manuelle Qualitätskontrolle zurückzuführen war«, berichtet Dr. Jochen Nelles, Operations Manager des DCC Aachen.

Kevin Denker, Geschäftsführer von Anticipate, beschreibt die Lösung des Problems so: »Wir haben ein auf KI basierendes Inspektionssystem implementiert. Es nutzt Bilddaten zur Evaluierung der Qualität und optimiert die Anpassung der Maschinenparameter.« Nelles quantifiziert den Nutzen: »Die Inspektionskosten sind um 70 Prozent gesunken, die Gutteilrate und der Durchsatz um knapp zehn Prozent gestiegen.«

Unter Druck

So sieht die Lösung im Detail aus. Im Idealfall führt eine Vorschubeinheit das schmale Band zum Druckmodul in der Textildruckmaschine. Meter für Meter läuft das bedruckte Band anschließend in den Heißluftofen. Infrarotstrahler trocknen die Textiltinte und aktivieren dabei die Farbsättigung. Über das Human Machine Interface (HMI) kann der Maschinenbediener die Prozessparameter anpassen.

»Leider konnten wir erst nach dem vollständigen Druck und auch nur durch manuelle Kontrolle erkennen, wie viele Armbänder Fehler aufwiesen. Das steigert die Kosten erheblich«, erklärt Ricardo Vega Ayora, Projekt-Ingenieur und Entwicklungsleiter der ITA Academy GmbH. Fehlerquellen fand der Ingenieur reichlich. »Ein klassisches Druckbeispiel, nicht nur in der Textilindustrie, ist das Versatzproblem. Dann war das Band während des Druckvorgangs nicht exakt mittig unter dem Druckkopf positioniert.«

Da Bänder mit Versatzfehlern Ausschuss sind, implementierte man zur Erkennung und Reduzierung eine halbautomatisierte Maschinenparameteroptimierung mittels Machine Learning. Die Qualitätskontrolle erkennt folgende Inspektionsklassen:

- Der Drucker liefert ein genaues Ergebnis.

- Er produziert zweifach bedruckte Stellen (Überlappungen), da der Drucker schneller als das Band ist.

- Er produziert Stellen mit Lücken, weil das Band schneller als der Drucker ist.

- Er produziert Versatz, weil die Druckposition nicht mittig ausgerichtet ist.

Um die Ausprägung der verschiedenen Fehler beurteilen und Korrekturempfehlungen zu den eingestellten Maschinenparametern geben zu können, wurde die Lösung in den Drucker integriert. Die Kamera von Allied Vision liefert die nötigen Bilder. Das mit Hilfe von »Microsoft Custom Vision« erstellte, ML-basierende Klassifikationsmodell bewertet binnen 20 Millisekunden die Bandqualität. Weist sie einen Versatzfehler auf, wertet Software die Bilder aus und quantifiziert den Versatzfehler.

Die Einbaulage im Druckergehäuse reduziert das Risiko externer Störfaktoren wie Licht, Schatten oder Schmutz. Das erhöht die Stabilität der Lösung.

Mithilfe eines Convolutional Neural Networks identifiziert die Inline-Qualitätsinspektionslösung die vier Inspektionsklassen mit einer Genauigkeit von 99,7 Prozent. Aus den automatisierten Empfehlungen an den Maschinenbediener resultieren eine Reduktion der Inspektionskosten von 70 Prozent und die Erhöhung der Gutteilrate sowie des Durchsatzes um knapp zehn Prozent.

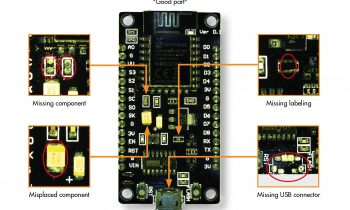

Nicht nur im Bereich Konsumgüter, zu dem die Textilindustrie zählt, gibt es vielfältige Optionen für Lösungen zur Qualitätskontrolle und Optimierung der Maschinenparameter. Auch in anderen produzierenden Industrien wie etwa Halbleiter, Pharmazie und Agrar ist die Verbreitung solcher Lösungen gering. Gleichzeitig ist das ökonomische Potenzial hoch.