Prozesskritische Partikel im Fokus

Messgeräte

Die Anforderungen an die technische Sauberkeit steigen permanent. Damit die Produktivität nicht auf der Strecke bleibt, sind zuverlässige und zugleich effiziente Analysesysteme erforderlich. Mit korrelativen Mikroskopiesystemen und leicht zu bedienender Software lassen sich prozesskritische Partikel schnell, einfach und effizient in puncto Anzahl, Charakter und Herkunft analysieren.

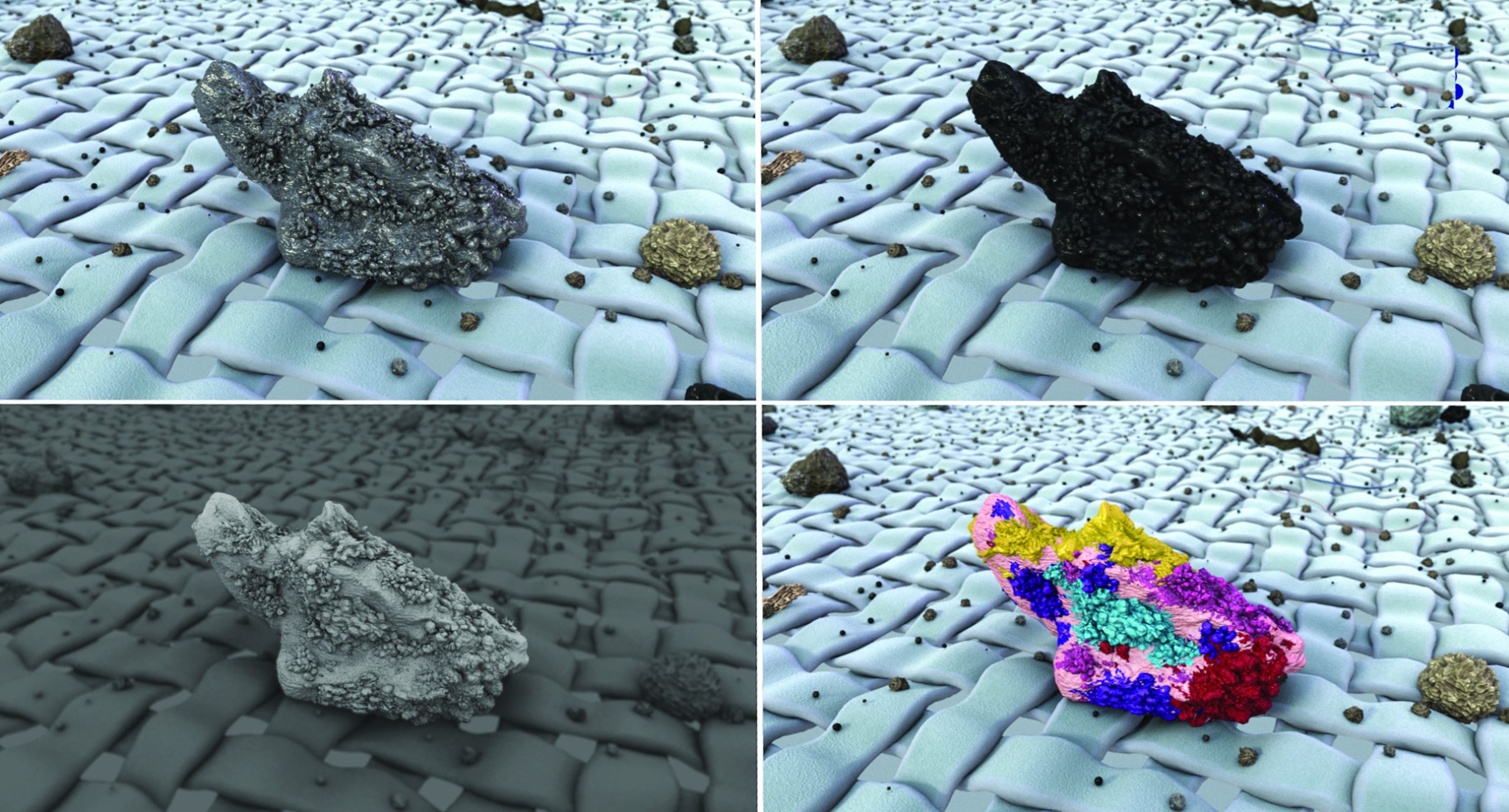

Durch einen einzigen Scan lassen sich sowohl Hellfeld- als auch Polarisationsinformationen erfassen. Früher waren Partikelquantifizierung und die Bestimmung metallisch oder nicht-metallisch zwei unterschiedliche Scans. Bilder: Zeiss

Wenn es um die Qualität der Produkte geht, agieren viele Unternehmen wie Top-Athleten: Sie suchen die Grenzerfahrung. Dafür nehmen sie in Kauf, dass ihre Produktionsprozesse immer aufwändiger und anfälliger gegen kleinste Partikelverschmutzungen werden.

Wo früher noch ein gewisser »Restschmutz« tolerierbar war, gelten deshalb heute Partikelgrößen von wenigen Mikrometern als inakzeptabel. Nicht nur in der Medizinbranche, wo sich die technische Sauberkeit unmittelbar auf Leib und Leben auswirkt, beispielsweise weil kontaminierte Implantate zu Abwehrreaktionen oder einer verringerten Lebenserwartung führen können.

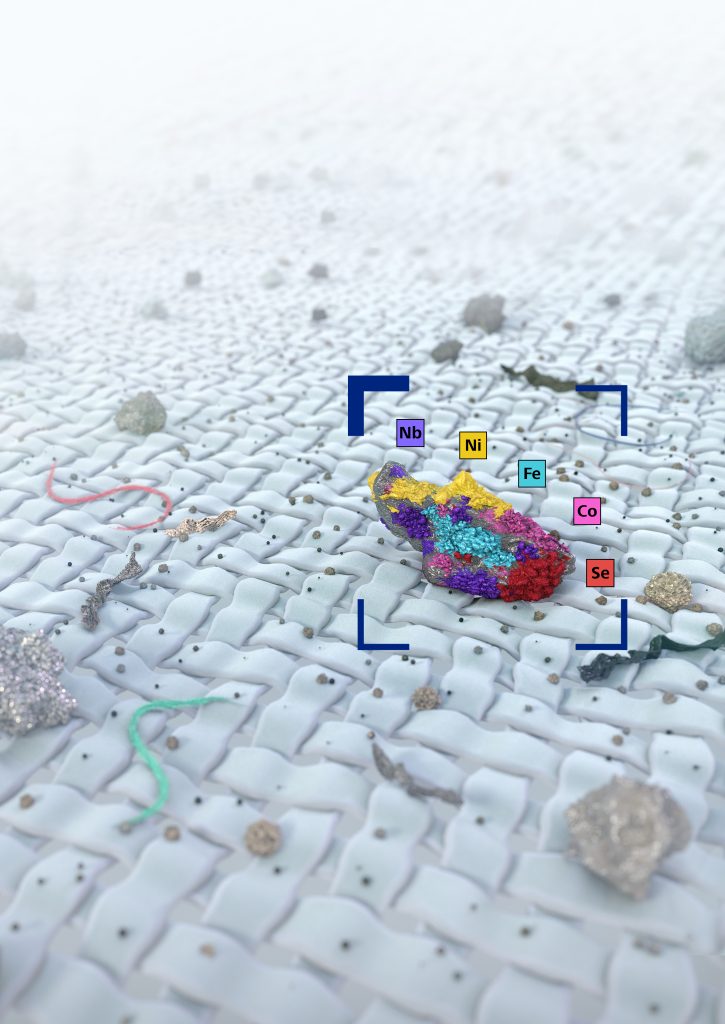

Elektronenmikroskope bieten Erkenntnisse über die Morphologie von Partikeln. Die Zusammensetzung der Elemente ermöglicht eine Materialcharakterisierung.

Bei additiven Fertigungsmethoden, die in diversen Produktionskontexten Einzug halten, spielt die technische Sauberkeit ebenfalls eine große Rolle. Denn das Potenzial der Verfahren entfaltet sich nur, wenn Verunreinigungen beim Pulver als Rohstoff wie auch beim Druckprozess in der Folge erkannt und abgestellt werden.

Darüber hinaus treibt auch die Fertigung elektronischer Komponenten stark das Thema technische Sauberkeit. Denn da leitende Partikel auf Halbleiterplatinen das Risiko für Ausfälle oder Kurzschlüsse drastisch erhöhen, geht es in der Branche schnell ums blanke Überleben. Stehenbleibende oder in Flammen aufgehende Elektromobile sind für Hersteller wie auch Kunden ein Schreckensszenario. Zudem können solche Qualitätsprobleme gerade im amerikanischen Markt außerordentlich teure Folgen haben. Kurz gesagt: Technische Sauberkeit ist ein zentraler Faktor in der Fertigung, der über Qualität, Zuverlässigkeit, Funktionalität und Langlebigkeit von Produkten entscheidet.

Spezifische Umsetzung gesetzlicher Vorgaben

Gesetze und Richtlinien geben zwar den Standard vor, aber die Umsetzung in der Produktionsumgebung erfolgt immer individuell. Deshalb gleicht keine Lösung für technische Sauberkeit exakt der anderen.

Die maximal akzeptable Größe der Partikel, ihre Art und Anzahl – das muss je nach der konkreten Anforderungslage des Produkts spezifisch definiert werden – ebenso, ob eine Analyse nach dem Stichprobenprinzip ausreicht oder eine 100-Prozent-Prüfung wie in der Medizintechnik erforderlich ist. Die entsprechenden Festlegungen entscheiden über das notwendige Prüf-Equipment.

Erst das Lichtmikroskop, dann das Elektronenmikroskop: Automatisch erkannte Partikel werden abgerufen. Die Charakterisierung wird im Elektronenmikroskop fortgesetzt.

Lichtmikroskope eignen sich für die Partikelquantifizierung nach Größe, Form und Verteilung sowie für die Partikelqualifizierung nach metallisch glänzenden und nicht metallisch glänzenden Partikeln sowie Fasern. Angesichts vielerorts bestehender Anforderungen an eine noch exaktere Charakterisierung und Herkunftsbestimmung stoßen Lichtmikroskope an ihre Grenzen.

Elektronenmikroskope bieten zusätzlich die Möglichkeit, eingehende Erkenntnisse über die Morphologie von Partikeln zu erhalten und diese nach Zusammensetzung der Elemente und Materialcharakterisierung zu klassifizieren, um die Grundursache der Kontamination exakt zu lokalisieren.

Aussagen darüber, wo die Partikel herkommen – von Mitarbeitern, aus dem Lüftungssystem, spezifischen Bearbeitungsschritten oder unzureichenden Säuberungsvorrichtungen – geben dann konkrete Anhaltspunkte für eine zielgenaue Optimierung der Prozesse.

Zeiss ermöglicht eine korrelative Partikelanalyse über alle Mikroskope und Mikroskoptypen hinweg: Anwender können erst eine Untersuchung der Filtermembran mit den gesammelten Partikeln im Lichtmikroskop vornehmen, dann auf das Elektronenmikroskop wechseln – die Partikelanalyse-Software für Elektronenmikroskope ruft automatisch erkannte Partikel ab und setzt deren Charakterisierung im Elektronenmikroskop fort. Ergebnisse aus den jeweiligen Untersuchungen lassen sich kombinieren und vertiefen.

Entsprechende Workflows können Anwender dank der »ZEN-core«-Software und der vernetzten Mikroskope zudem einfach definieren und automatisieren. Dank der integrierten Datenbank lassen sich die damit festgelegten Workflows auf diverse Standorte verteilen, um überall einen einheitlichen Qualitäts- und Prozessstandard zu garantieren.

Die einfache Bedienbarkeit gewährleistet zudem, dass Fehler und menschliche Einflüsse beim Prüfvorgang ausgeschlossen sind: Der Mitarbeiter legt die Filtermembran in das passende Gerät ein und startet das definierte Prüfprogramm – schon laufen Berichterstattung und Dokumentation nach Industriestandards automatisiert ab.

»One Scan« spart Zeit

Um die maximale Produktqualität und gleichzeitig die Produktivitätsziele erreichen zu können, ist der Blick auf solchen effizienzsteigernden und fehlervermeidenden Mehrwert von großer Bedeutung. Daten zur technischen Sauberkeit müssen schnell, aussagekräftig und umfassend vorliegen.

Lösungen sollen das alltägliche Prüfen noch effizienter machen. Ein Beispiel ist die »One-Scan«-Technologie, mit der sich durch einen einzigen Scan sowohl Hellfeld- als auch Polarisationsinformationen erfassen lassen. Zuvor waren für Partikelquantifizierung einerseits und die Bestimmung metallisch oder nicht-metallisch zwei Scans erforderlich.

Mit korrelativen Licht- und Elektronenmikroskopen, der workflow-orientierten Software und zeitsparenden Mehrwerten lässt sich Gewissheit über Vorkommen, Anzahl, Verbreitung und Herkunft von Partikelkontamination erlangen, ohne die Produktivität einzuschränken. So werden wichtige Entscheidungen über die Produktionsumgebung und -organisation schneller und zielgenauer getroffen. Die Qualität des Produkts und Prozesses lässt sich nachhaltig optimieren.