5G in der Fabrik: Der Weg zur smarten Produktion

Qualitätsmanagement

Moderne Automobilfertigung mit »Private 5G«: Echtzeitdaten aus Sensoren ermöglichen eine präzise Steuerung und optimieren die Maschinenleistung. Bilder: Ericsson

Automatisierte Produktionsplanung, präzise Fehlererkennung und geringere Maschinenausfälle: Moderne Technologien bieten zahlreiche Vorteile für die Fertigung. Vor allem datenintensive Anwendungen wie KI, Robotik und Automatisierung erfordern stabile, leistungsstarke Konnektivität. 5G liefert hierfür die Grundlage. Laut dem aktuellen »Enterprise Connectivity Report« von Ericsson sehen 82 Prozent der Führungskräfte deutscher Unternehmen 5G als entscheidend für den Einsatz von KI in der Produktion. Die Modernisierung der technologischen Basis wird damit zum wesentlichen Wettbewerbsfaktor.

In vernetzten Fabriken erzeugen Maschinensensoren, Steuerungssysteme und Edge-Geräte kontinuierlich große Datenmengen. Diese dienen als Grundlage für Analysen, die Transparenz schaffen und operative Entscheidungen unterstützen. Das Industrial IoT in Kombination mit modernen Konnektivitätslösungen bildet die Basis für Technologien wie Machine Learning und Predictive Maintenance, die Effizienz und Qualität in der Fertigung verbessern.

Zentrale Komponente für smarte Fertigung: Dashboards für private 5G-Netze liefern in Echtzeit Einblicke in Gerätestatus, Netzwerknutzung und Serviceverfügbarkeit.

Machine-Learning-Methoden ermöglichen eine dynamische Produktionsplanung, indem sie Nachfrageschwankungen analysieren und Energie- sowie Ressourceneinsatz optimieren. Gleichzeitig können Ausfälle von Maschinen und Anlagen frühzeitig erkannt und vermieden werden.

Ein Beispiel liefert Worcester Bosch, Hersteller von Heizkesseln für Privathaushalte. Gemeinsam mit Ericsson nahm das Unternehmen die erste 5G-Fabrik Großbritanniens in Betrieb. Dort werden Maschinensensoren in Echtzeit betrieben, sodass Produktionsprobleme behoben werden können, bevor sie auftreten. Durch die Verbindung mit mobiler Edge-Computing-Infrastruktur ließ sich die Maschinenleistung optimieren und die Produktion bis zu zwei Prozent steigern.

Mit 5G und Augmented Reality lassen sich technische Informationen direkt ins Sichtfeld der Mitarbeitenden einblenden. Das verbessert Entscheidungsprozesse und verkürzt Diagnosezeiten.

Qualitätskontrolle mit 5G

Im Werk von Hitachi Astemo in Kentucky erprobten Hitachi, Ericsson und AWS den Einsatz von 5G-gestützter »Computer Vision« in der Qualitätskontrolle. Über ein privates 5G-Netzwerk wurden hochauflösende Videodaten von 4K-Kameras in Echtzeit an eine Edge-Plattform übertragen, wo KI-Modelle die visuelle Inspektion übernahmen.

Mit 5G-gestützter »Computer Vision« analysieren KI-Modelle mehrere Bauteile gleichzeitig – präziser und schneller als klassische Prüfverfahren.

Anstelle der sequentiellen Prüfung einzelner Komponenten analysierte das System gleichzeitig 24 Bauteile – schneller und präziser als herkömmliche Verfahren. Die Kombination aus geringer Latenz, hoher Bandbreite und Edge-Analyse führte zu frühzeitiger Fehlererkennung, reduzierten Ausschussraten und sinkenden Produktionskosten.

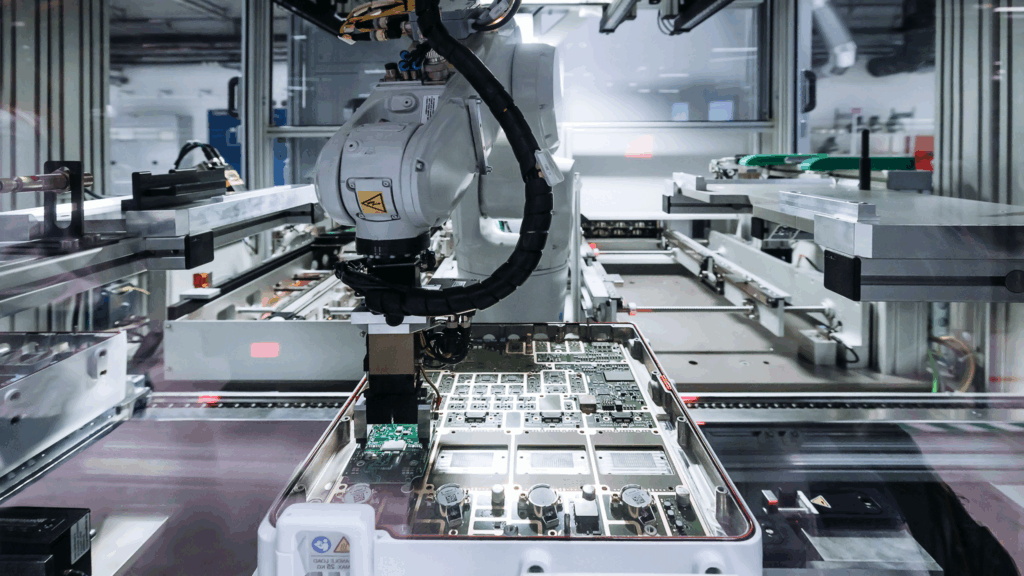

Industrieroboter und vernetzte Fertigungslinien profitieren von der niedrigen Latenz und hohen Zuverlässigkeit privater 5G-Netze.

Ericsson setzt ebenfalls in der eigenen Fertigung auf KI-gestützte Fehlererkennung, kombiniert mit Augmented Reality (AR). In Tallinn werden Leiterplatten mithilfe von AR überprüft, wobei technische Informationen direkt in das Sichtfeld der Mitarbeitenden eingeblendet werden. Zuvor mussten diese Daten manuell recherchiert werden – rund die Hälfte der Diagnosezeit entfiel darauf. Mit der neuen Lösung ließ sich der Aufwand um etwa 15 Prozent verringern.

Sicherheit durch weniger Latenz

Ein wesentlicher Vorteil privater 5G-Netze ist die geringe Latenz. Sie erhöht die Sicherheit in vernetzten Produktionsumgebungen. Audi demonstrierte dies in einem Projekt mit Sick und Ericsson. Ziel war die sichere Vernetzung von Robotern und Produktionswerkzeugen sowie die Zusammenarbeit von Mensch und Maschine.

Bei der automatisierten Inspektion von Leiterplatten unterstützen KI-gestützte Systeme die Fehlererkennung und reduzieren manuelle Prüfzeiten deutlich.

Automated Guided Vehicles (AGV) wurden dabei über ein privates 5G-Netzwerk gesteuert. Ihre Sensordaten wurden latenz-arm an lokale Edge-Computing-Einheiten übertragen und durch KI ausgewertet. Auf dieser Basis konnten die Fahrzeuge ihre Umgebung in Echtzeit erfassen und ihre Fahrspur selbstständig anpassen.

Basis für neue Standards

5G-Konnektivität wird zur zentralen Infrastruktur für intelligente Produktionsansätze. Laut »Connectivity Report« betrachten 87 Prozent der befragten Führungskräfte in Europa 5G zudem als wichtigen Faktor, um Forschung und Entwicklung im eigenen Unternehmen zu beschleunigen. Im Zusammenspiel mit KI und Automatisierung ermöglicht die Technologie effizientere Prozesse, stärkt die Innovationsfähigkeit und unterstützt eine erfolgreiche Positionierung auf globalen Märkten.

Datengestützte Steuerung und Monitoring sorgen für mehr Transparenz und Flexibilität in der Fertigung.

Kontakt: Joe Wilke, Vizepräsident und Leiter Sales Engineering PCN, EMEA, Ericsson. Wilke begann seine Karriere bei Ericsson 1994 als Manager für Systemingenieure. Sein Team kombiniert Produkte, Dienstleistungen und Expertise, um Unternehmen bei der Nutzung von 5G und industrieller Digitalisierung zu unterstützen. Der Fokus liegt auf privaten Mobilfunknetzen sowie auf Innovationen in Konnektivität, künstlicher Intelligenz und Automatisierung, um Effizienz und Qualität in der Fertigung kontinuierlich zu steigern.