Batterieinspektion mit industrieller Bildverarbeitung

Software

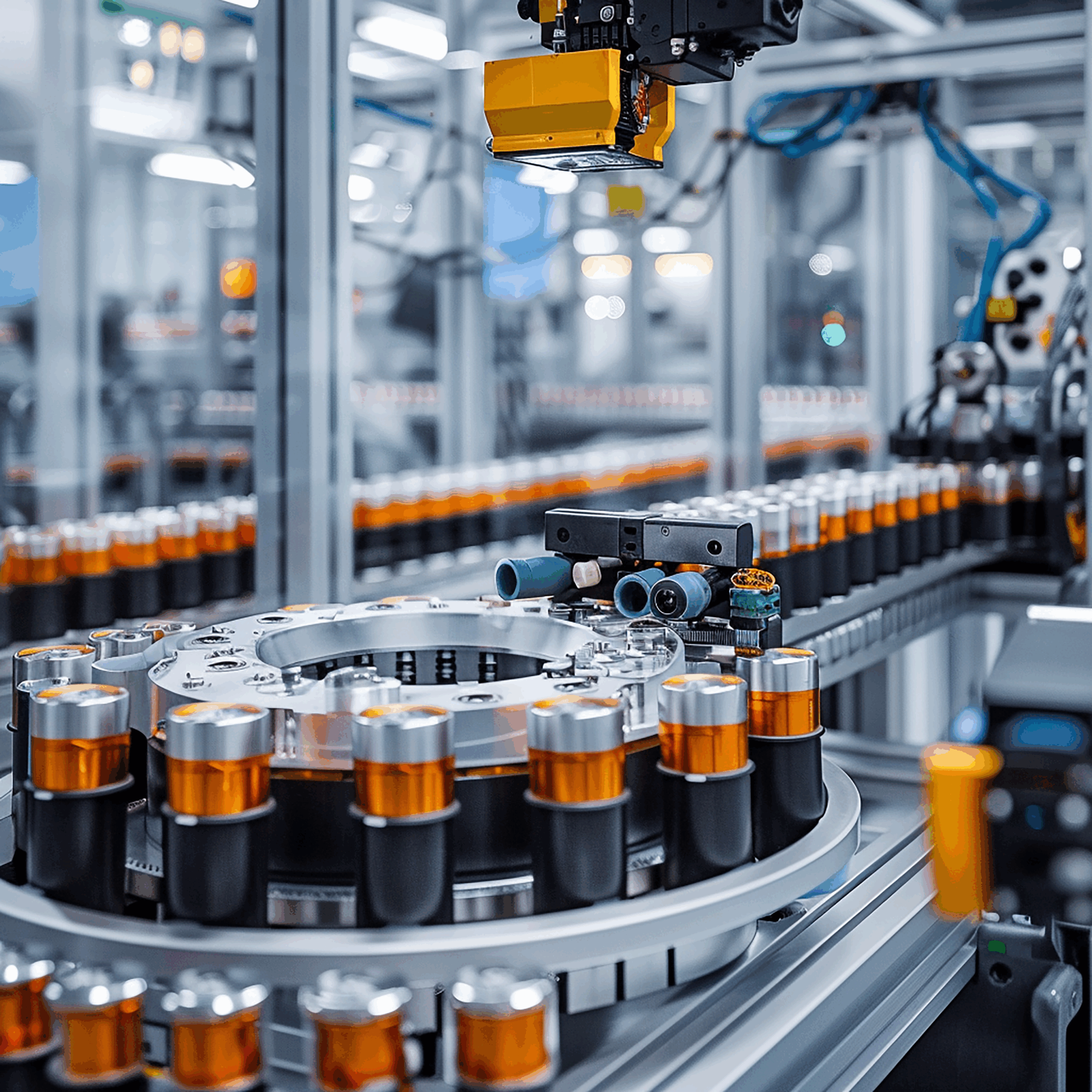

Beispielhafte Darstellung: Batterieinspektion muss bei hoher Geschwindigkeit erfolgen. Bilder: MVTec /Midjourney, KI-generiert

Bei der automatisierten Inspektion von Batterien treten potenziell Fehler auf, die eine enorm hohe Varianz aufweisen. Das erhöht die Komplexität des Prüfprozesses. Um alle denkbaren Defekte verlässlich zu erkennen und fehlerhafte Batterien auszusondern, nutzt das Unternehmen Averna mit Hauptsitz in Kanada die Machine-Vision-Standardsoftware »Halcon« von MVTec.

Batterien – ob für Unterhaltungselektronik oder alle sonstigen Anwendungen – müssen extrem hohen Qualitätsanforderungen standhalten. Daher steht am Ende des Fertigungsprozesses jeder Batterie ein umfassender Prüf-Workflow, der im Rahmen der so genannten Formierung und Reifung stattfindet.

Dabei wird die Batterie nicht nur auf ihre Funktionstauglichkeit getestet, sondern es erfolgt auch eine Inspektion im Hinblick auf äußerliche Fehler wie Verformungen, Dellen oder Kratzer. Die auftretenden Defekte können sehr stark variieren, sowohl bezüglich Form als auch Größe. Eine immense Herausforderung besteht darin, alle diese Anomalien präzise zu erkennen. Nur so lassen sich fehlerhafte Batterien verlässlich aussondern, bevor sie das Werk verlassen.

Moderne Qualitätslösung

Für diese komplexe Problemstellung hat Averna eine durchdachte Lösung entwickelt. Das 1999 gegründete Unternehmen mit Hauptsitz in Montreal bietet spezialisierte Konzepte und Technologien für automatisierte Testverfahren. Zum Leistungsportfolio zählen intelligente Messsysteme zur automatisierten Durchführung von Funktionstests, industrielle Smart-Vision-Lösungen für die Fehlerinspektion und viele weitere qualitätsorientierte Anwendungen.

Für einen Batteriehersteller hat das Team von Averna eine fortschrittliche Test- und Qualitätslösung konzipiert und umgesetzt. Diese sollte es ermöglichen, äußerliche Produktfehler verschiedener Art zu identifizieren sowie präzise zu lokalisieren, bevor die Batterien das Werk verlassen.

Ziel war es, die Qualität zu verbessern, die Kundenzufriedenheit zu erhöhen und die Gesamtkosten zu senken. »Schnelligkeit war in dieser Anwendung das oberste Gebot, da sich die Produktionsprozesse keinesfalls durch ein zeitraubendes Screening verzögern durften«, definiert Roel Geraerts, Teamleiter Vision bei Averna, eine zentrale Anforderung.

Eine weitere Herausforderung bestand in den variierenden Formen und Größen der Batterien sowie der Vielfalt an potenziellen Fehlern. So können während des Herstellungsprozesses verschiedene Arten und Ausmaße von Verformungen sowie Kratzer und Dellen auftreten.

Bislang wurden die fertigen Batterien zunächst etikettiert und erst im Nachgang auf Mängel untersucht. Dies führte dazu, dass Produktionsfehler sogar durch das Etikett verdeckt, und daher übersehen wurden. Dadurch war es möglich, dass qualitativ minderwertige Produkte an die Kunden ausgeliefert wurden.

Deshalb musste die neue Lösung in der Lage sein, die Batterien sehr schnell zu inspizieren und dabei alle denkbaren Beschädigungen verlässlich zu erkennen. Dies sollte vor dem Etikettiervorgang geschehen und sicherstellen, dass ausschließlich einwandfreie Produkte etikettiert und zum Versand freigegeben werden.

360-Grad-Prüfung

»Um die gebotene Geschwindigkeit und einen hohen Automatisierungsgrad des Prüf-Workflows zu erreichen, kamen wir an einer professionellen Machine-Vision-Lösung nicht vorbei«, erklärt Geraerts. Da die Batterien in der 360-Grad-Perspektive von allen Seiten kontrolliert werden, waren leistungsfähige Technologien für die Beleuchtung und Handhabung erforderlich.

So entwarfen die Spezialisten von Averna in enger Zusammenarbeit mit dem Kunden eine Lösung aus hochwertigen Kameras und Lichtsystemen, die auf einem Förderband montiert wurden. Dabei werden leistungsstarke Lichtstrahlen in optimalen Winkeln direkt auf die Batterie gerichtet, um so auch kleinste Unstimmigkeiten am Korpus sichtbar zu machen.

Durch die Aufnahme einer Vielzahl von Bildern mit sehr hoher Geschwindigkeit lässt sich die Position des Prüfobjekts schnell erfassen und elektronisch kommunizieren. Auf jedem Bild sind mehrere Batterien zu sehen, sodass dank gleichzeitiger Betrachtung die erforderliche Inspektionszeit auf ein Minimum reduziert werden kann.

Mehrere Kameras erfassen jeden Winkel der Batterie präzise, wobei nahezu 10.000 Bilder pro Minute erzeugt werden. Die Beleuchtung ist so konzipiert, dass Defekte Schatten beziehungsweise erhöhte Kontraste innerhalb des Bildes erzeugen.

Auf diese Weise werden Kratzer, Verfärbungen und weitere möglichen Anomalien deutlich erkennbar. Berücksichtigt werden sogar Dellen, die sich in verschiedene Richtungen bilden. Drei Controller regulieren das Timing der Beleuchtung exakt und verstärken sie in kurzen Intervallen von 20 Mikrosekunden um 300 Prozent.

Präzise Fehleranalyse

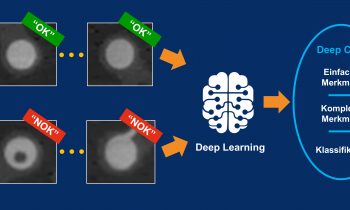

Als Bildverarbeitungssoftware kommt in diesem Projekt »Halcon« von MVTec zur Anwendung. Diese ist nahtlos in die Averna-eigene Software integriert und ermöglicht eine hochgenaue Analyse der Bilder. Die Kombinationen aus Licht- und Schattenanteilen beziehungsweise die dadurch entstehenden hohen Kontraste im Bild werden mittels so genannter Blob-Analyse ausgewertet. Bei der Blob-Analyse handelt es sich um eine der grundlegenden Bildverarbeitungsmethoden. Kennzeichnend ist dafür die Extraktion von Merkmalen aus verbundenen Pixeln, die den gleichen logischen Zustand, also zum Beispiel den Farbwert, teilen (sogenannte Blobs).

Der entscheidende Vorteil dieser Technologie besteht in der sehr hohen Verarbeitungsgeschwindigkeit. Innerhalb kürzester Zeit werden zunächst der relevante Bereich des Bildes (Region of Interest) und anschließend mögliche Anomalien, das heißt in diesem Fall Defekte, identifiziert. Im Anschluss wird die Batterie entweder als fehlerhaft ausgeschleust oder – falls einwandfrei – zur Etikettierung weitergeleitet.

Mittels eines digitalen Highspeed-I/O-Systems werden die Prüfergebnisse an die Steuerung kommuniziert, und die Teile werden automatisch entsprechend sortiert. Dabei lässt sich das System auch nahtlos in bestehende Feldbustechnologien wie EtherCAT integrieren.

»Halcon« kommt in diesem Anwendungsfall zum Einsatz, um die Inspektionssoftware von Averna auf einer Echtzeit-Engine auszuführen, was eine stabile Erfassung und Auswertung der Bilddaten gewährleistet. Dies stellt sicher, dass sich fehlerhafte Produkte auch bei hohen Geschwindigkeiten rechtzeitig und automatisiert ausschleusen lassen.

So entwickelte Averna mithilfe der Software ein einfach zu handhabendes, kundenspezifisches System inklusive Passermarken. Mit diesen lassen sich Schärfe, Helligkeit, Positionierung und der Winkel der Kameras für verschiedene Zwecke exakt messen, sodass der Kunde das System einfach und selbstständig kalibrieren kann. Dank der Passermarken können solche Kontrollstationen auch an anderen Standorten in kurzer Zeit identisch aufgebaut werden, was unternehmensweit konsistente Ergebnisse garantiert.

In Echtzeit analysieren

„Halcon leistet inklusive seiner fortschrittlichen Technologien wie etwa der Blob-Analyse einen entscheidenden Beitrag, um unserem Kunden eine innovative Test- und Qualitätslösung bereitzustellen. Durch die Analyse von nahezu 10.000 Bildern pro Minute in Echtzeit erreichen wir nicht nur eine hohe Geschwindigkeit, sondern profitieren auch von einer sehr robusten Erfolgsquote bei der automatischen Erkennung vielfältiger Defekte mit unterschiedlicher Größe und Form. Dadurch kann der Anwender im Rahmen der Batterieherstellung eine tadellose Qualität liefern und seine Kunden in besonderem Maße zufriedenstellen“, lautet das Resümee von Geraerts.