Neue Maßstäbe im Leichtbau: Erfolgreicher Start der innovativen CFK-Sandwichstab-Fertigung

Das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) und die Schütze GmbH haben eine bahnbrechende Pilotanlage für die kontinuierliche Herstellung von CFK-Sandwichstäben entwickelt und erfolgreich in Betrieb genommen. Das Projekt »TowPregRod« ermöglicht wirtschaftliche Fertigung leichter, stabiler Komponenten für Luftfahrt und Maschinenbau.

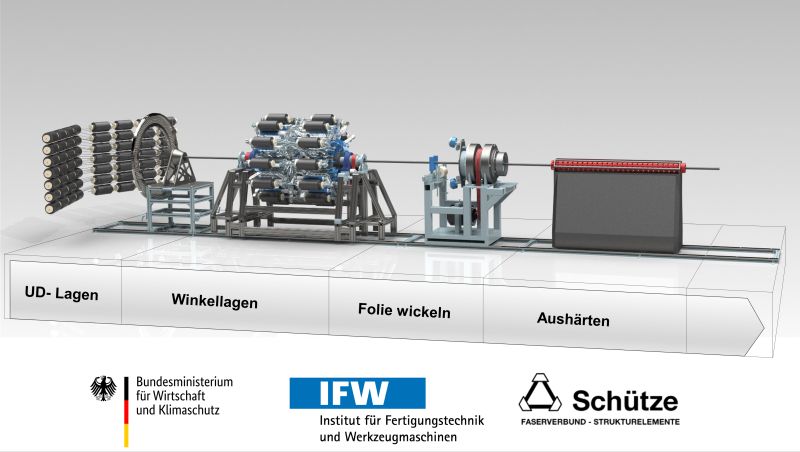

Bildunterschrift: Prozesskette zur kontinuierlichen Produktion von CFK-Sandwichstäben. Bild: IFW

Die kontinuierliche Herstellung von CFK-Sandwichstäben markiert einen bedeutenden Fortschritt im Leichtbau. In Zusammenarbeit mit der Schütze GmbH hat das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover eine neuartige, flexible Prozesskette entwickelt, die eine werkzeuglose Fertigung dieser Hochleistungsbauteile ermöglicht. Die Pilotanlage wurde erfolgreich in Dorsten getestet und ist ein Meilenstein für die Luft- und Raumfahrt sowie den Maschinenbau. Das vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) geförderte Projekt trägt den Titel »TowPregRod«.

Vorteile von CFK-Sandwichstäben

CFK-Sandwichstäbe zeichnen sich durch ihre außerordentliche Festigkeit bei geringem Gewicht aus. Neben Anwendungen in der Luftfahrt, wo sie leichtere Flugzeuge ermöglichen, sind diese Stäbe auch in der Messtechnik und im Maschinenbau wegen ihrer Temperaturstabilität und Präzision gefragt. Während herkömmliche Pultrusionsverfahren durch hohe Werkzeugkosten und eingeschränkte Faserorientierung limitiert sind, eröffnet die neue werkzeuglose Methode vielseitigere Möglichkeiten, darunter die wirtschaftliche Fertigung in Kleinserien.

Im Kern der Innovation steht ein modularer Prozess: Zunächst werden vorimprägnierte Rovings, sogenannte Towpregs, in Längsrichtung des Stabs abgelegt, wodurch ausgezeichnete Zug- und Druckeigenschaften erreicht werden. Eine vom IFW entwickelte multi-orbitale Legeeinheit ergänzt diese durch Winkellagen, die die Torsionssteifigkeit erhöhen und höhere Innendrücke bei Medienführungen ermöglichen. Zwei gegenläufig rotierende Orbitalträger mit je bis zu zwölf Ablegeeinheiten erlauben dabei eine kontinuierliche und präzise Verarbeitung.

Die modulare Pilotanlage deckt einen Durchmesserbereich von 15 bis 80 mm und Winkellagen von 30° bis 85° ab. Zudem können Stäbe mit einer ununterbrochenen Länge von bis zu 30 Metern bei einer Vorschubgeschwindigkeit von 6 mm/s hergestellt werden. Diese Flexibilität erlaubt eine individuelle Anpassung an spezifische Anforderungen und macht die Produktion auch für Kleinserien rentabel.

Nach einer erfolgreichen Inbetriebnahme am Standort der Schütze GmbH in Dorsten wurden in ersten Tests 30 Meter CFK-Sandwichstäbe mit unterschiedlichen Winkellagen produziert. Im nächsten Schritt steht die umfassende Charakterisierung der Stäbe und die Optimierung der Prozessparameter im Fokus.

Das Projekt wurde im Rahmen des zivilen Luftfahrtforschungsprogramms LuFo VI gefördert. Prof. Dr.-Ing. Berend Denkena, Leiter des IFW, betonte: »Mit der neuen Prozesskette setzen wir einen Meilenstein im Leichtbau. Die erfolgreiche Zusammenarbeit mit der Schütze GmbH zeigt, wie praxisorientierte Forschung Innovationen in der Produktionstechnik vorantreibt.«