Qualitätskultur im Wandel

Qualitätsmanagement

Qualität ist auch Kopfsache: Kommunikation mit den Mitarbeitern, gegenseitiger Respekt, passende Arbeitsbedingungen und die Möglichkeit zu Weiterbildung sind in diesem Zusammenhang zentrale Themen. Bilder: Telsonic

Qualität ist einer der wichtigsten Erfolgsfaktoren für Unternehmen. Was darunter verstanden wird, ändert sich jedoch im Laufe der Zeit. Während es vor etlichen Jahren in der Automatisierungstechnik durchaus ausreichte, technisch ausgereifte, langlebige Produkte zu entwickeln, die zuverlässig ihre Funktion erfüllten, muss Qualität heute von Unternehmen umfassender gedacht und gelebt werden. Den Qualitätsgedanken gilt es nicht nur während des Herstellungsprozesses, sondern auch davor und danach konsequent umzusetzen. Gelingt das, wird diese Qualitätskultur für Unternehmen zum wichtigen Wettbewerbsfaktor.

Die Schweizer Telsonic Gruppe ist seit 1966 mit industriellen Ultraschallsystemen in Europa, Amerika und Asien vertreten. Ständige Innovationen und hochwertige Produkte »Made in Switzerland« haben dazu beigetragen, dass sich die Ultraschallexperten in vielen Anwendungen einen technischen Vorsprung erarbeitet haben. »Damit das auch in Zukunft so bleibt, genügt es jedoch nicht mehr die bekannten Qualitätsstandards einzuhalten«, berichtet Daniel Schmid, Head of Management System bei Telsonic, obwohl das Unternehmen auch bisher kontinuierlich in Qualität investiert hat.

So ist das Qualitätsmanagement des Ultraschallspezialisten bereits zum wiederholten Mal gemäß der ISO 9001:2015 zertifiziert, deren Kernziel es ist, Vertrauen in die Produkte und Dienstleistungen zu schaffen und dadurch die Kundenzufriedenheit zu steigern. »Die Anforderungen steigen allerdings immer weiter, Qualität gilt es heute vielschichtig zu denken und auf alle Bereiche auszuweiten, angefangen von den Entwicklungskonzepten über Themen wie Nachhaltigkeit, Produktionsbedingungen bei unseren Lieferanten bis hin zu einem umweltgerechten Recycling der Systeme«, so Schmid weiter. Die etablierten Qualitäts- und Prozessmanagementsysteme, aber auch Methoden wie Kanban oder 6S-Lean schaffen dafür eine wichtige Grundlage, reichen aber nicht aus.

Qualität fängt in der Entwicklung an

Qualitätsbewusstsein beginnt bei Telsonic bereits in einer sehr frühen Entwicklungsphase, also dann, wenn die Idee zu einem neuen System geboren wird und noch in den Kinderschuhen steckt. Agile Konzepte mit allen dafür verfügbaren Tools unterstützen eine situationsbedingte, flexible Vorgehensweise, wodurch sich aktuelle und zukünftige Marktanforderungen besser als noch vor einigen Jahren und oft sogar schneller umsetzen lassen. Ein Beispiel ist das Ultraschall-Metallschweißsystem »TelsoTerminal TT7«, die jüngste Entwicklung der Ultraschallspezialisten.

»Qualität gilt es heute vielschichtig zu denken und auf alle Bereiche auszuweiten, angefangen von den Entwicklungskonzepten über Themen wie Nachhaltigkeit, Produktionsbedingungen bei unseren Lieferanten bis hin zu einem umweltgerechten Recycling der Systeme«, sagt Daniel Schmid, Head of Management System bei Telsonic.

Schmid erinnert sich: „Das ist eine komplett neue Anlage, bei der wir uns von Anfang an ganz intensiv mit den Kundenanforderungen auseinandergesetzt haben, um nicht einfach ein Produkt, sondern eine vollumfängliche Anwendungslösung zu entwickeln.« Die Entwickler haben sich deshalb mit den vor- und nachgelagerten Prozessen beschäftigt, also wie die Komponenten zugeführt werden und wie das Handling nach der Bearbeitung aussieht.

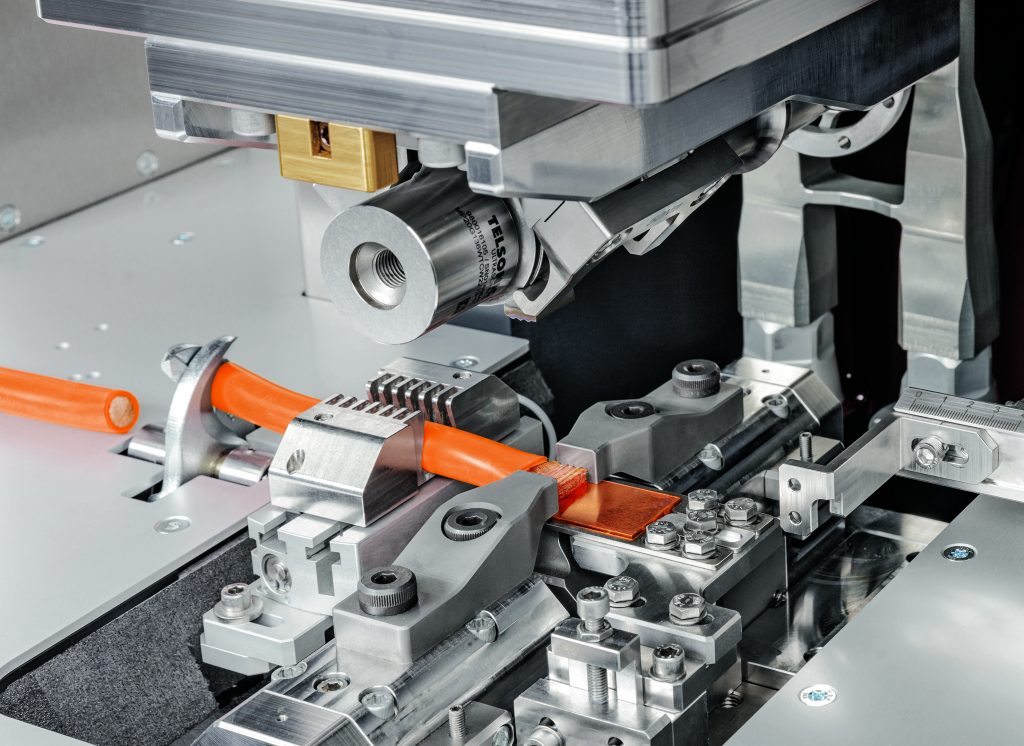

Das Ultraschall-Metallschweißsystem kann für ein breites Aufgabenspektrum eingesetzt werden, einschließlich Kabelkonfektion und Batterieherstellung. Die Schweißprozesskontrolle überwacht den Schweißprozess und sorgt gegebenenfalls mittels Schlechtteilschneider für die Zerstörung der geschweißten Applikation.

Dabei stand die Frage im Vordergrund, wie sich für den Anwender die Einbindung in den Prozess optimieren und gleichzeitig vereinfachen lässt oder wie sich Mechanik, Kommunikationsschnittstellen oder Bedien-Software entsprechend gestalten lassen. Die Mühe hat sich gelohnt, denn heute lässt sich das Ultraschallschweißsystem einfach und reibungslos in die unterschiedlichen Produktionslinien vor allem im Bereich der Automobilindustrie einbinden, ein Qualitätsmerkmal von dem der Anwender entscheidend profitiert, denn er kann wiederum den eigenen Qualitätsanspruch besser umsetzen.

Dahinter stehen Menschen

»Das funktioniert aber nur, wenn die Mitarbeiter in den Fachbereichen sich mit einer solchen situationsbedingten Vorgehensweise identifizieren und verstehen, was dies mit dem Qualitätsanspruch unseres Unternehmens zu tun hat«, fährt Schmid fort. Er sieht sich als Coach, der den komplexen Qualitätsgedanken vermittelt sowie die Strukturen, Vorgehensweise und Arbeitsabläufe mit den Teams laufend verbessert.

Das Ultraschallschweißsystem lässt sich einfach und reibungslos in die unterschiedlichsten Produktionslinien vor allem im Bereich der Automobilindustrie einbinden. Die Bediensoftware »Telso Flex« ermöglicht die perfekte Interaktion zwischen Bediener und Maschine und gibt stets Feedback zum Schweißprozess. So lassen sich die hohen Qualitätsansprüche mittels umfangreicher Prozessüberwachung erfüllen.

Kommunikation mit den Mitarbeitern, gegenseitiger Respekt, passende Arbeitsbedingungen und die Möglichkeit zur Weiterbildung sind in diesem Zusammenhang zentrale Themen. Nur dann lässt sich ein stetiger Verbesserungsprozess realisieren. »Auch die Digitalisierung spielt dabei eine wichtige Rolle, denn nur damit lässt sich zum Beispiel die Rückverfolgbarkeit im Produktionsprozess eines Ultraschallsystems garantieren«, ergänzt Schmid.

Ein weiterer Schwerpunkt in der Qualitätskultur eines Unternehmens ist die Nachhaltigkeit. Hier setzen die Ultraschallexperten auf einen standardisierten Nachhaltigkeitsreport. »Es ist zu erwarten, dass sich das Thema Nachhaltigkeit mit den Normrevisionen ISO 9001 und ISO 14001 konkretisieren wird«, sagt Schmid. Doch nicht die Normen allein sollte Motivation sein, sich um dieses Thema zu kümmern, sondern es sollte die DNA eines jedes Unternehmens sein, einen Beitrag im Rahmen der Möglichkeiten zu leisten.

Digitale Systemlösung

Mit der Entwicklung des »Telso Terminal TT7« für das Ultraschallmetallschweißen hat Telsonic ihr Engagement für Produktentwicklung und Innovation unter Beweis gestellt. Das neue System ist dafür ausgelegt, um in einer Vielzahl von Bereichen die Anwendungsmöglichkeiten des Ultraschallmetallschweißens zu vereinfachen und die Möglichkeiten zu erweitern, insbesondere im schnell wachsenden Elektromobilitätssektor, in dem die Nachfrage nach Qualitäts- und Prozesskontrolle auf höchstem Niveau steigt, bei der Kabelkonfektionierung und Kontaktteilmontage ebenso wie bei der Batterieproduktion.

Die Lösung arbeitet mit der bewährten »PowerWheel Schweißtechnologie«, die höchste Zuverlässigkeit und Prozesskontrolle beim Schweißen von Metallkabeln mit Querschnitten bis zu 200 Quadratmillimetern bietet. Zu den weiteren Vorteilen gehört das neue Schnellwechselsystem der »TT7«, das einen Werkzeugwechsel in weniger als fünf Minuten ermöglicht. Das System verfügt zudem über standardisierte Schnittstellen für die digitale Vernetzung und die einfache Integration in Fertigungsanlagen.