Automatisierte Qualitätskontrolle

Risse oder Abnutzungen an Flugzeugoberflächen sind ein hoher Risikofaktor. Gefährlich wird es, wenn Schäden unerkannt bleiben. Verfahren zur Reparatur und Qualitätskontrolle sind teuer und aufwendig. Die Idee der Forscher aus dem ostwestfälisch-lippischen Lemgo: Schadstellen bei einer Reparatur sofort multisensorisch erfassen und den Reparaturprozess steuern. Dann kann Fliegen weiterhin als das sicherste Fortbewegungsmittel gelten.

PRAXIS – Messtechnik

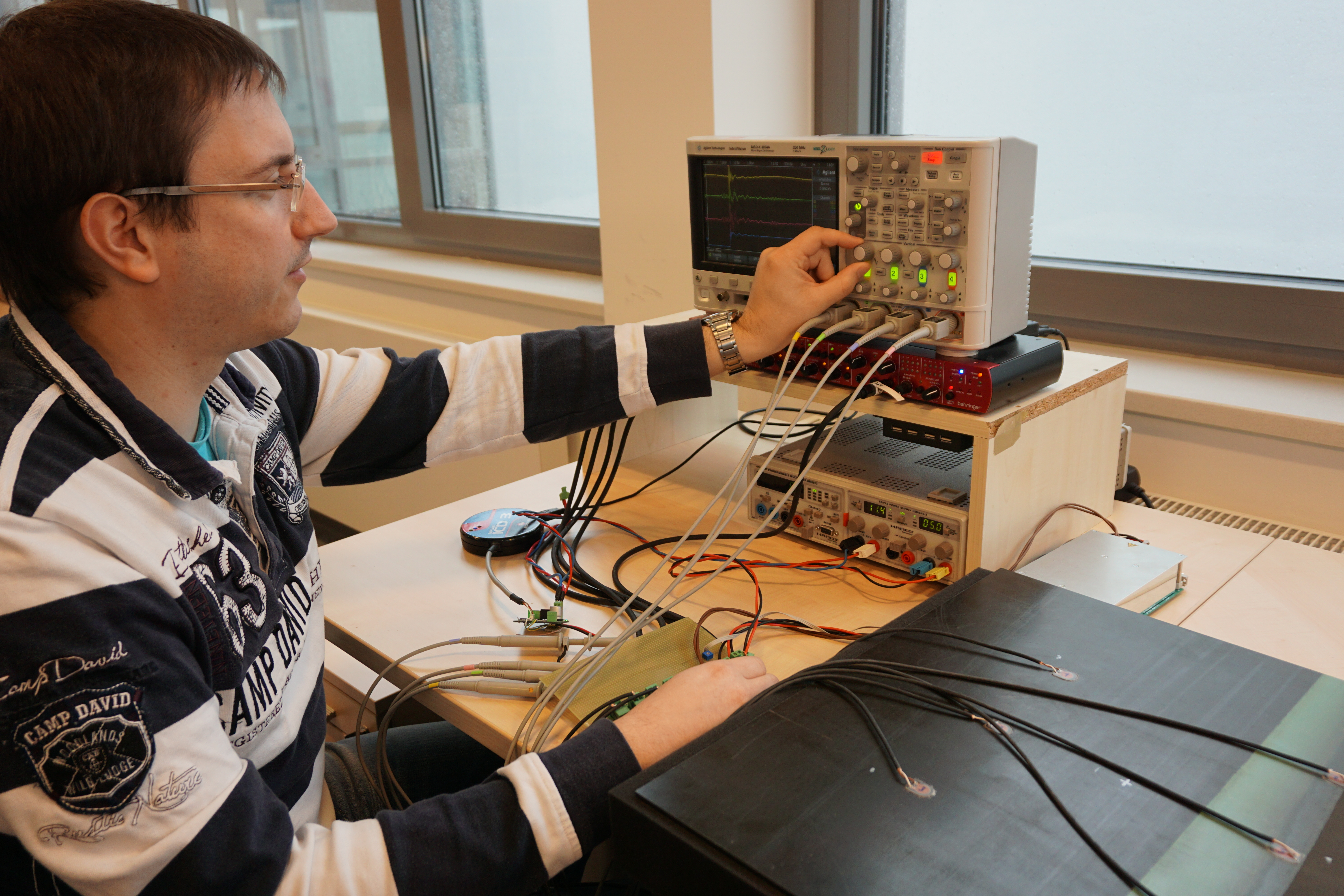

Forscher arbeiten an einer automatisierten Beurteilung von Schadenstellen bei Flugzeugteilen. Lemgoer Forscher machen Messwertaufnahmen an einem Prototyp, um Anforderungen an Messsysteme zu ermitteln. Foto: Centrum Industrial IT

Forscher des Instituts für industrielle Informationstechnik (INIT) und des Ostwestfälischen Instituts für Innovative Technologien in der Automatisierungstechnik (OWITA) arbeiten an einer automatisierten Schadstellenbeurteilung von Flugzeugoberflächen. Erforscht werden verschiedene Auswertungsstrategien.

„Über Algorithmen und automatisierte Verfahren wollen wir den Prozess der Nachbearbeitung von Bauteilen aus Faserverbundwerkstoffen wesentlich verbessern“, sagt Professor Volker Lohweg, Institutsleiter des INIT. Dieses Forschungsfeld sei besonders attraktiv, da es für die Luft- und Raumfahrttechnik bislang kaum untersucht ist. Derartige Reparaturverfahren mit automatisierter Schadstellenbeurteilung seien Neuland für die Branche. Wenn dies gelingt, profitiert die Luft- und Raumfahrttechnik außerordentlich hinsichtlich der Wiederverwendung von Bauteilen, so die Hoffnung des Deutschen Zentrums für Luft- und Raumfahrt und des Bundesministeriums für Wirtschaft und Energie, die das Vorhaben der Forschungspartner fördern.

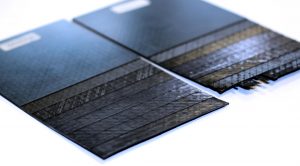

Moderne Flugzeuge besitzen immer mehr Teile aus kohlenstofffaserverstärktem Kunststoff (CFK). Schäden am Material wurden in der Vergangenheit mit Ultraschall festgestellt und mittels Fräsen und Verkleben von Material behoben. Ein neuer Ansatz für die Oberflächennachbearbeitung von CFK-Bauteilen basiert auf der Verwendung von Lasertechnik und multisensorischen Piezo-Wandlern. Den Forschern am Init und dem Ostwestfälischen Institut für Innovative Technologien in der Automatisierungstechnik (Owita) in Lemgo geht dieser Ansatz nicht weit genug: Ihr Ziel ist es, gemeinsam mit Partnern aus der Industrie ein neues Messverfahren zu entwickeln, das eine automatisierte Qualitätskontrolle und Reparaturstellenbeurteilung ermöglicht.

Automatisierte Qualitätskontrolle

„Die Herausforderung liegt darin, Schadenfälle an Flugzeugoberflächen automatisiert zu erkennen, eine Analyse des Ausmaßes durchzuführen und Handlungsempfehlungen abzuleiten“, erklärt Professor Stefan Witte, Geschäftsführer bei Owita, zum Vorgehen beim Forschungsvorhaben Rework. Untersucht werden das Entfernen der Fehlstellen, die passgenaue Reparatur mit neuen CFK-Schichten über sogenannte Patches sowie die abgeschlossene Instandsetzung. Derzeit gibt es kein prozesssicheres Verfahren am Markt, Rework soll diese Problematik beheben, indem einzelne Schritte der Prozesskette hinsichtlich ihrer Automatisierung optimiert werden.

Eine abgetragene CFK-Struktur wird behandelt. Mit Piezo-Patches wird die Reparatur vorgenommen. Danach wird die Stelle auf Qualität kontrolliert. Foto: Invent

Wie aber einen Algorithmus erstellen, wenn jede Schadstelle einzigartig ist? Jeder Zusammenstoß beispielsweise mit einem Vogel ist nicht vorhersehbar und muss konkret bewertet werden. „Die Herausforderung auf technischer Sicht ist die Beurteilung von Schäden ohne Vergleichsreferenzen“, erläutert Lohweg.

Das Vorgehen der Wissenschaftler: Piezosensoren beziehungsweise -aktuatoren, die beim Einlegen der Patch-Lagen in die Reparaturstelle integriert werden, sollen über mechanische Wellen die Defekte in der Reparaturstelle erkennen. Mehrere Sensoren wandeln elektrische Signale um, die auf der Oberfläche der Flugzeugteile Schwingungen abgeben und wieder aufnehmen – sie agieren zugleich als Sender und Empfänger. Nach dem Ampelprinzip kann das System erkennen, ob eine Reparaturstelle gut oder schlecht verklebt wurde, und eine Reparaturstellenbeurteilung geben.

Witte ergänzt: „Im Hinblick auf die Hardwareentwicklung für Prozesselektronik suchen wir darüber hinaus nach einer Möglichkeit, den Messvorgang günstig zu gestalten und auszuwerten.“ Bisherige Verfahren der Messtechnik seien sehr teuer.

Jessica Zimmermann

Geschäftsstelle CIIT

Presse- & Öffentlichkeitsarbeit

CENTRUM INDUSTRIAL IT (CIIT)

32657 Lemgo

Über Rework

Der Projektname Rework steht für „Prozesssichereres Re-Work an dünnwandigen, gekrümmten CFK-Oberflächen mittels photonischer Systeme und piezo-gestützter Qualitätskontrolle“. Neben dem Institut für industrielle Informationstechnik (Init) der Hochschule OWL und der Owita GmbH sind die Projektpartner Invent GmbH, Laser Zentrum Hannover und Precitec Optronic GmbH am Forschungsvorhaben beteiligt. Das Forschungsvorhaben ist ein Projekt des Deutschen Zentrums für Luft- und Raumfahrt (DLR). Gefördert wird es mit rund 350.000 Euro über eine Projektlaufzeit von drei Jahren vom Bundesministerium für Wirtschaft und Energie.